Badania nad rozwojem układu hydraulicznego zapewniającego doładowanie podporności stojaka...

Beata Borska, Dawid Szurgacz

Badania nad rozwojem układu hydraulicznego zapewniającego doładowanie podporności stojaka zmechanizowanej obudowy ścianowej

W celu zapewnienia wymaganej wartości podporności obudowy zmechanizowanej opracowano prototypowy podwójny blok z automatycznym doładowaniem ciśnienia. Dla rozwoju i oceny przydatności proponowanego rozwiązania przeprowadzone zostały badania symulacyjne, stanowiskowe oraz badania w warunkach rzeczywistych. Analiza uzyskanych wyników badań wykazała, że prototypowy blok spełnia przyjęte założenia.

1. Wprowadzenie

Za bezpieczeństwo w ścianie wydobywczej odpowiada zmechanizowana obudowa ścianowa. Chroni ona pracujących w ścianie ludzi oraz pozostałe maszyny przed opadem skał stropowych. Ponadto obudowa zapewnia stateczność wyrobiska oraz przemieszcza cały kompleks za postępem frontu ściany [1]. By obudowa mogła prawidłowo realizować te zadania, ważne jest uzyskanie i utrzymanie przez nią wymaganej wartości podporności. Przez podporność sekcji obudowy należy rozumieć siłę z jaką działa ona na strop wyrobiska [2]. Podporność zapewnia utrzymanie ciągłości skał stropu bezpośredniego oraz niedopuszczenie do nadmiernej konwergencji wyrobiska. Gdy wartość podporności wstępnej sekcji jest zbyt niska, w stropie pokładu dochodzi do negatywnych zjawisk, które mogą skutkować opadami i obwałami skał stopowych [3].

Dla zapewnienia wymaganej podporności obudowy zmechanizowanej, autorzy artykułu proponują wprowadzenie do układu hydraulicznego stojaka funkcji doładowania ciśnienia [4]. W tym celu opracowany został prototypowy podwójny blok z automatycznym doładowaniem [5]. Proponowany blok ma zapewnić rozparcie sekcji do wymaganej podporności wstępnej oraz utrzymanie podporności roboczej. Ponadto opracowana konstrukcja bloku zakłada minimalizowanie skutków możliwych nieszczelności wewnętrznych stojaka [5]. Dla potwierdzenia słuszności przyjętej koncepcji przeprowadzono badania symulacyjne, stanowiskowe oraz badania w warunkach rzeczywistych. Uzyskane wyniki badań pozwoliły określi przydatność oraz poprawność pracy proponowanego rozwiązania.

2. Badania symulacyjne

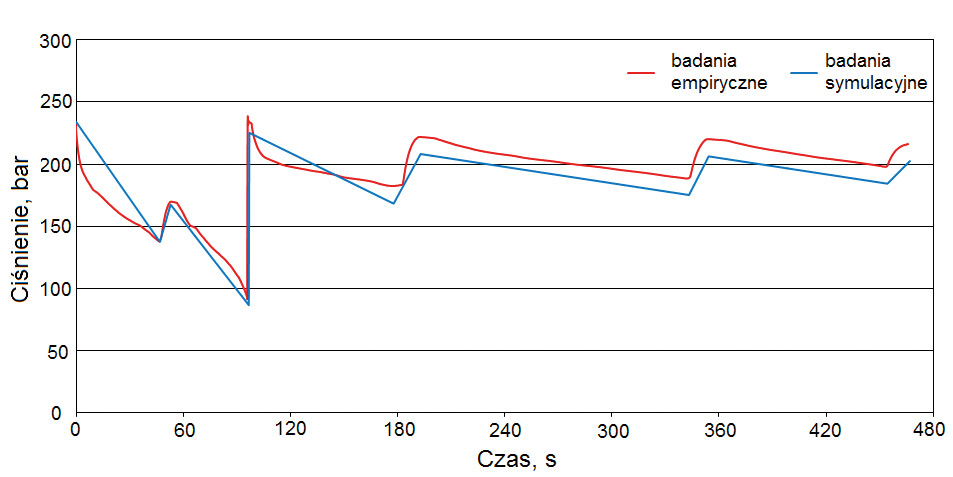

Zgodnie z przyjętymi założeniami, zamodelowano proponowaną funkcję doładowania ciśnienia. W tym celu, na podstawie badań empirycznych, oszacowano ubytki cieczy z przestrzeni podtłokowej stojaka w przypadku występowania nieszczelności w układzie. Dla tych ubytków określono doładowanie, które miało uzupełnić ciśnienie pod tłokiem stojaka do wymaganej wartości. Na rysunku 1 zestawiono przebiegi zmian ciśnienia pod tłokiem stojaka dla proponowanej funkcji doładowania uzyskane w badaniach empirycznych oraz modelowych. W badaniach modelowych przebiegi mają charakter linowy, czego nie obserwuje się w badaniach empirycznych. Spowodowane jest to tym, że badania empiryczne nie są prowadzone na idealnym układzie. Na uzyskane nieliniowości mają wpływ m.in. charakterystyka pompy zasilającej czy też możliwe zanieczyszczenia cieczy. W modelu nie uwzględniono tych zmiennych losowych, gdyż nie są one istotne z punktu widzenia celu modelowania. Przeprowadzone badania symulacyjne pozwoliły na określenie charakterystyki funkcji doładowania, co było podstawą do opracowania prototypowego bloku.

Rys. 1. Zestawienie wyników badań empirycznych i modelowych dla funkcji doładowania ciśnienia w stojaku hydraulicznym

3. Badania stanowiskowe

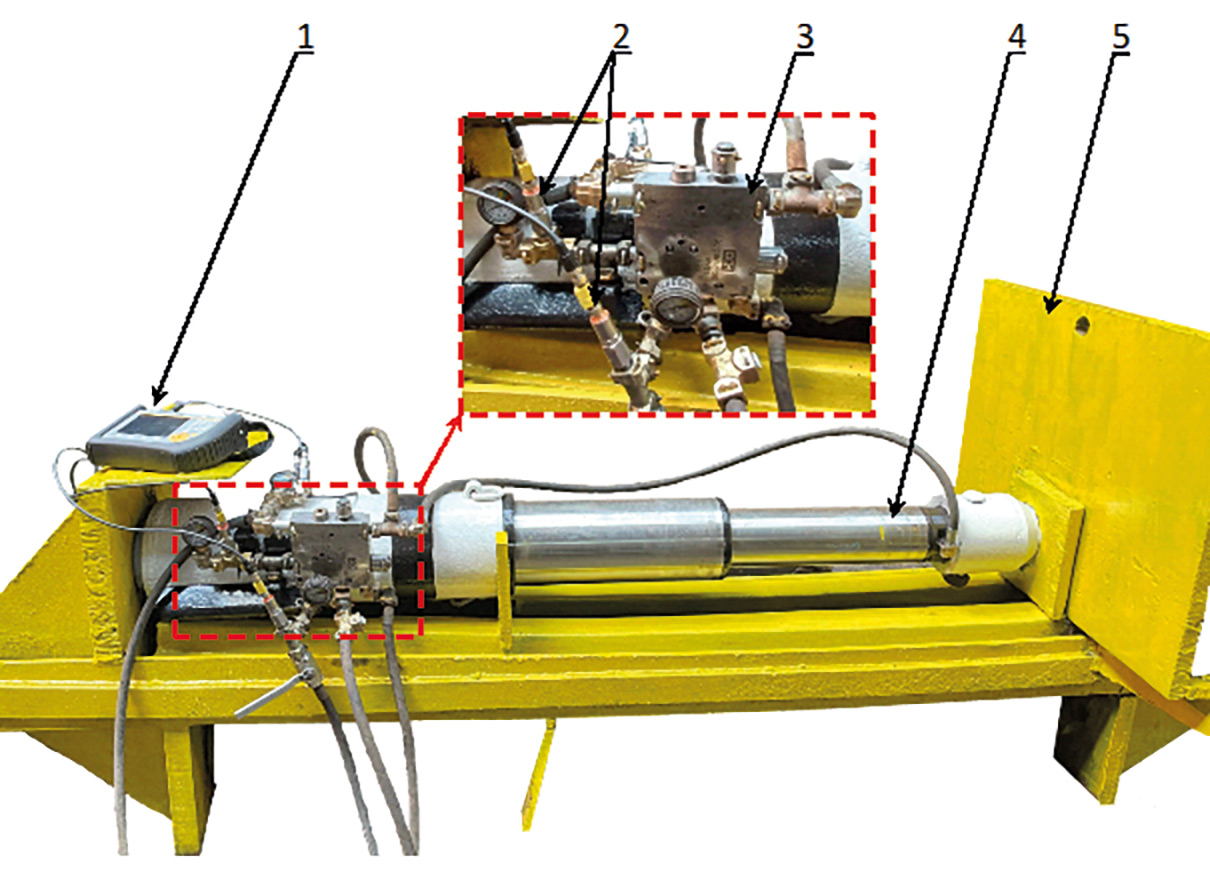

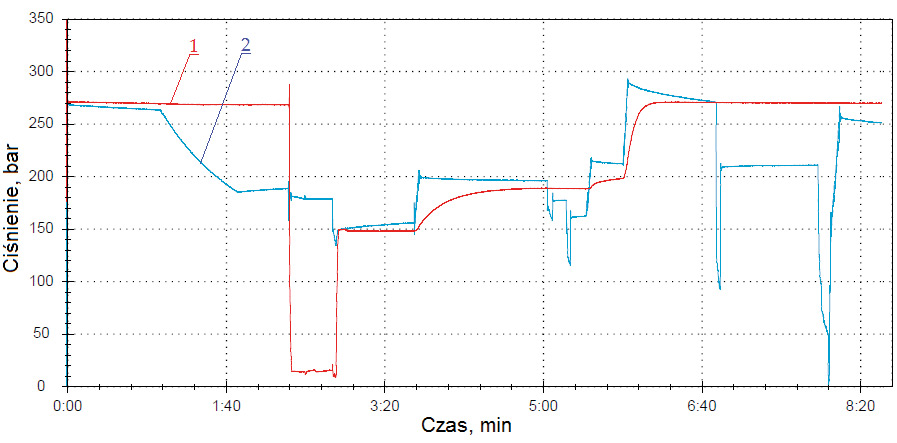

Celem badań stanowiskowych (rys. 2) było potwierdzenie przyjętych założeń, że prototypowy blok ma zapewnić rozparcie stojaka do maksymalnej wartości ciśnienia w magistrali zasilającej i utrzymanie tego ciśnienia. Uzyskane wyniki badań przedstawiono na rysunku 3. W chwili rozpoczęcia pomiaru ciśnienie w przestrzeni podtłokowej stojaka wynosiło 270 barów. Po czasie 1:00 min ciśnienie w magistrali zaczęło spadać. Pomimo tego wartość ciśnienia pod tłokiem stojaka utrzymywała się na stałym poziomie. Tym samym zachowana była wymagana podporność. W czasie 2:20 min stojak zrabowano i ciśnienie spadło do wartości bliskiej 0. Następnie w czasie 2:50 min stojak został rozparty przez operatora do wartości ok. 150 barów, co było równe chwilowej wartości ciśnienia w magistrali zasilającej.

Rys. 2. Stanowisko badawcze z podwójnym blokiem z automatycznym doładowaniem ciśnienia, gdzie: 1 – urządzenie pomiarowe, 2 – czujniki ciśnienia, 3 – prototypowy blok, 4 – stojak hydrauliczny, 5 – rama stanowiska

Rys. 3. Wyniki badań stanowiskowych pracy podwójnego bloku z automatycznym doładowaniem, gdzie 1 – ciśnienie w przestrzeni podtłokowej stojaka, 2 – ciśnienie w magistrali zasilającej

Na przedstawionym wykresie widać, że po każdym wzroście ciśnienia w magistrali, blok automatycznie realizował doładowanie. W wyniku doładowania ciśnienie pod tłokiem stojaka wzrosło do 270 barów. Podporność stojaka została utrzymana, pomimo kolejnych spadków ciśnienia w magistrali zasilającej. Po analizie uzyskanych wyników badań stanowiskowych przystąpiono do kolejnego etapu – badań w warunkach rzeczywistych.

4. Badania w warunkach rzeczywistych

Badania w warunkach rzeczywistych pozwoliły ocenić przydatność bloku dla zapewnienia prawidłowej pracy obudowy zmechanizowanej. Badania przeprowadzono w ścianie wydobywczej, gdzie eksploatacja prowadzona była w systemie podłużnym na zawał. W ścianie zastosowana była obudowa zmechanizowana, której zakres roboczy pracy wynosił od 2,4 do 4,4 m. Do celów badań wybrano stojak z nieszczelnością wewnętrzną. W stojaku tym standardowy blok zaworowy zastąpiono prototypowym podwójnym blokiem z automatycznym doładowaniem ciśnienia.

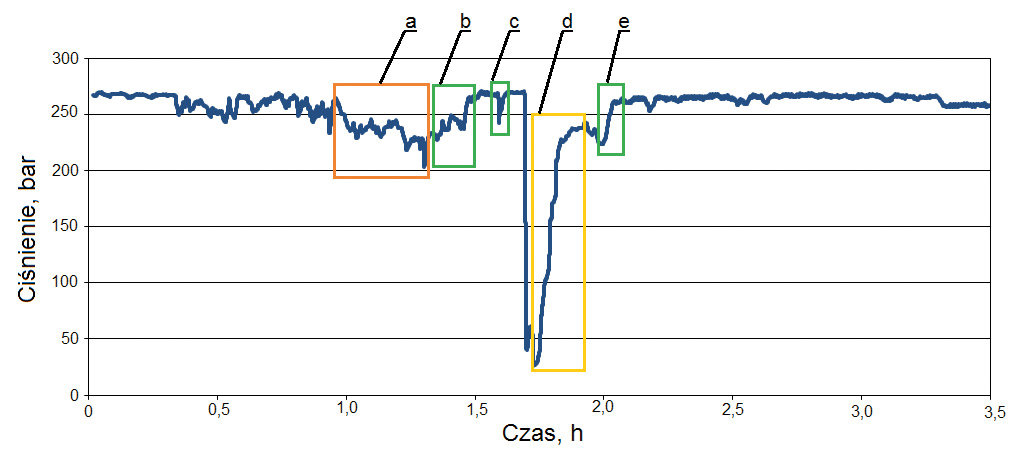

Pomiary z czujników pozwoliły wygenerować czasowe przebiegi ciśnienia w przestrzeni podtłokowej badanego stojaka. Na rysunku 4 przedstawiono pomiar ciśnienia w stojaku w okresie 3,5 godziny. Jak można zauważyć, po zamontowaniu prototypowego bloku w układzie hydraulicznym nieszczelnego stojaka, ciśnienie w przestrzeni podtłokowej utrzymywało się na wymaganym poziomie min. 250 barów. Blok podwójny zabezpieczył zarówno przestrzeń nadtłokową, jak i podtłokową stojaka przed utratą cieczy i spadkami ciśnienia. Zminimalizowało to skutki nieszczelności wewnętrznej. Zarejestrowane przypadki spadków ciśnienia w przestrzeni podtłokowej stojaka (obszar a) prawdopodobnie spowodowane były lokalnymi warunkami współpracy obudowy z górotworem i naciskiem warstw skalnych. Jak widać na wykresie, po każdym takim spadku ciśnienia blok automatycznie aktywował doładowanie (obszar b, c). Dzięki temu ciśnienie pod tłokiem stojaka było uzupełniane do wymaganej wartości. Potwierdziło to poprawność pracy funkcji doładowania. W obszarze d można zauważyć operację rozparcia sekcji przez operatora. Sekcja została rozparta do wartości ciśnienia ok. 240 barów, zatem nie uzyskała ona wymaganej podporności. W związku z tym blok automatycznie doładował ciśnienie do wartości ok. 260 barów (obszar e).

Rys. 4. Przebieg zmian ciśnienia w przestrzeni podtłokowej stojaka hydraulicznego z nieszczelnością wewnętrzną podczas jego pracy uzyskany w badaniach rzeczywistych

5. Podsumowanie

Schodzenie z eksploatacją do coraz niżej położonych pokładów generuje wzrost obciążeń ze strony górotworu. Wymaga to przystosowania obudowy zmechanizowanej do zmieniających się warunków pracy. Jednym z obserwowanych problemów w eksploatacji obudowy jest uzyskanie i utrzymanie przez nią wymaganej podporności. Z tego względu autorzy artykułu zaproponowali wprowadzenie do układu hydraulicznego obudowy zmechanizowanej funkcji doładowania ciśnienia. W tym zakresie przeprowadzono badania symulacyjne, stanowiskowe oraz badania w warunkach rzeczywistych.

Przeprowadzone badania pozwoliły ocenić trzy funkcje prototypowego bloku. Pierwszą funkcją jest rozparcie stojaka do wymaganej wartości podporności wstępnej. Drugą funkcją jest automatyczne doładowanie ciśnienia w przestrzeni podtłokowej stojaka w przypadkach jego spadków. Dodatkowo wybór stojaka z nieszczelnością wewnętrzną do badań rzeczywistych pozwolił ocenić trzecią funkcję bloku - minimalizację skutków nieszczelności wewnętrznej. Analiza uzyskanych wyników badań wykazała, że prototypowy blok spełnia wszystkie założenia. Zaproponowane rozwiązanie poprawia funkcjonalność obudowy zmechanizowanej i stanowi wsparcie techniczne dla operatorów sekcji obudowy.

Literatura

- Szurgacz D.: Zmechanizowana obudowa ścianowa w zmiennych warunkach górniczo-geologicznych. Oficyna Wyd. Politechniki Wrocławskiej, Wrocław 2019.

- Szurgacz D., Borska B., Diederichs R., Zhironkin S.: Development of a Hydraulic System for the Automatic Expansion of Powered Roof Support. Energies 2022, 15, 680.

- Szurgacz D., Borska B., Pospíšil L., Dlouhá D., Pokorný J., Zhironkin S.: The Process of Developing Model Research for the Technology of Obtaining Energy Resources. Processes 2023, 11, 2320.

- Szurgacz D., Borska B., Zhironkin S., Diederichs R., Spearing A.J.S.: Optimization of the Load Capacity System of Powered Roof Support: A Review. Energies 2022, 15, 6061.

- Szurgacz D., Borska B., Diederichs R., Spearing A.J.S., Zhironkin S.: Minimizing Internal Leaks of a Powered Roof Support's Hydraulic Prop Based on Double Block with Charging. Energies 2023, 16, 1341.

mgr inż. Beata Borska – Polska Grupa Górnicza S.A., KWK Ruda Ruch Halemba

dr hab. inż. Dawid Szurgacz – Centrum Hydrauliki DOH Sp. z o.o.

Centrum Hydrauliki DOH Sp. z o.o.