Badania nad wprowadzeniem funkcji doładowania ciśnienia w stojaku zmechanizowanej obudowy ścianowej

Streszczenie: W artykule zaproponowano wprowadzenie do układu hydraulicznego stojaka obudowy zmechanizowanej funkcji doładowania ciśnienia. W tym celu opracowano prototypowy podwójny blok z automatycznym doładowaniem. Funkcjonalność, a zarazem i przydatność proponowanego rozwiązania została zweryfikowana w badaniach stanowiskowych oraz eksploatacyjnych.

Słowa kluczowe: obudowa zmechanizowana, stojak hydrauliczny, układ hydrauliczny, podwójny blok z doładowaniem

1. Wprowadzenie

W celu zapewnienia wydajnej i bezpiecznej eksploatacji węgla kamiennego istotny jest prawidłowy dobór obudowy zmechanizowanej do określonych warunków górniczo-geologicznych. Przy doborze obudowy jednym z analizowanych parametrów jest podporność wstępna, czyli siła z jaką sekcja działa na strop wyrobiska po zakończeniu jej rozpierania [1,2]. Podporność wstępna ma za zadanie utrzymanie ciągłości skał stropu bezpośredniego oraz niedopuszczenie do nadmiernej konwergencji wyrobiska [1]. Jej wartość obliczana jest na podstawie średnicy stojaka oraz ciśnienia w jego przestrzeni podtłokowej. Na uzyskaną wartość podporności wstępnej wpływ ma wiele czynników, przy czym najistotniejsze z nich to wartość ciśnienia w magistrali zasilającej w chwili rozpierania oraz jakość wykonania tej czynności przez operatora.

Dla prawidłowego rozparcia sekcji obudowy, z wymaganą podpornością wstępną, autor artykułu proponuje wprowadzenie do układu hydraulicznego stojaka funkcji doładowania ciśnienia. W tym celu firma Centrum Hydrauliki DOH Sp. z o.o. opracowała prototypowy podwójny blok z automatycznym doładowaniem [3,4]. Blok ten ma zapewnić rozparcie sekcji do wymaganej podporności wstępnej, pomimo wahań ciśnienia w magistrali zasilającej czy przerwania operacji rozpierania przez operatora. Dla potwierdzenia słuszności przyjętej koncepcji przeprowadzono badania stanowiskowe oraz badania w warunkach rzeczywistych.

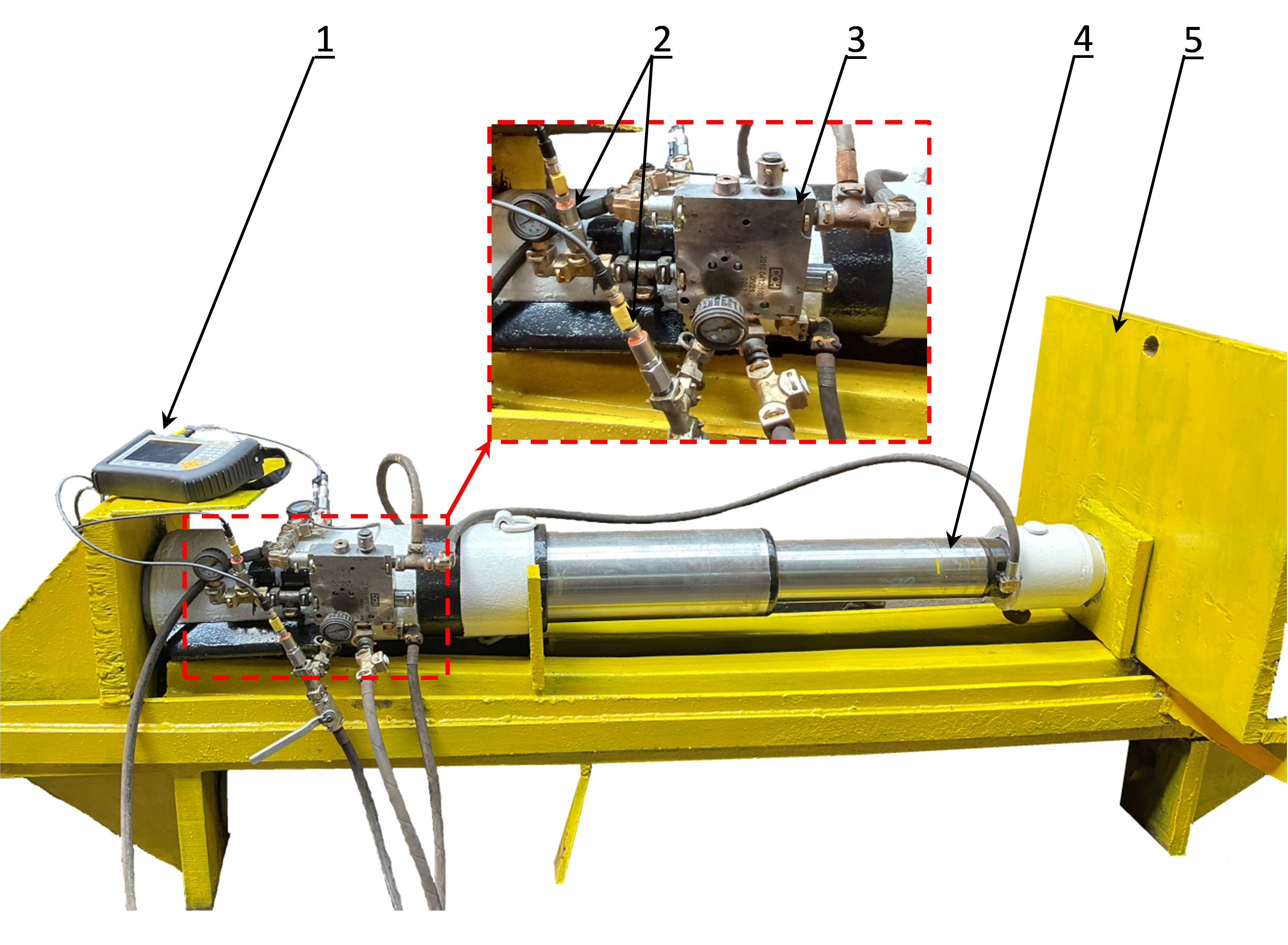

Rys. 1. Stanowisko badawcze, gdzie: 1 – urządzenie pomiarowe, 2 – czujniki ciśnienia, 3 – prototypowy blok, 4 – stojak, 5 – rama stanowiska

2. Badania stanowiskowe

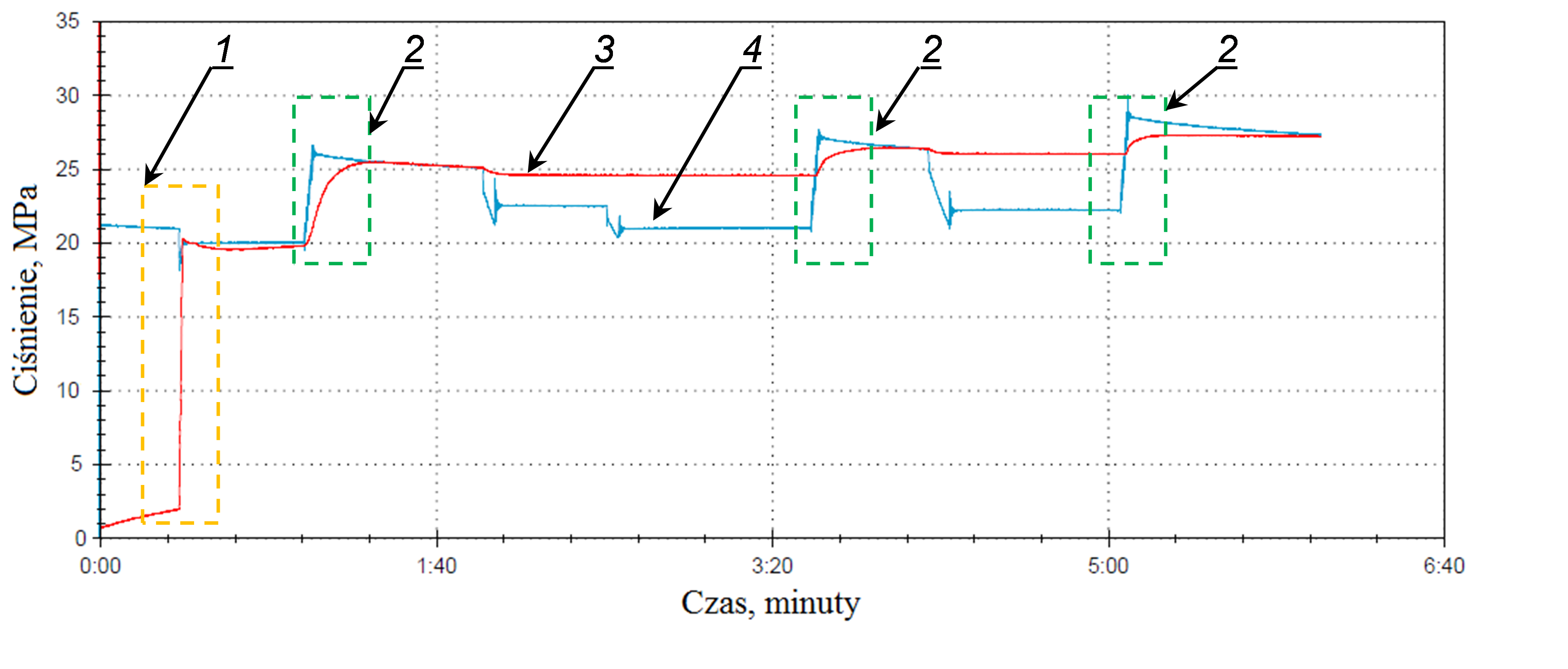

Podczas badań stojak rozpierany był w ramie stanowiska (rys. 1), bez obciążania go siłą zewnętrzną. Zakres badań objął pomiar ciśnienia w przestrzeni podtłokowej stojaka oraz ciśnienia w magistrali zasilającej. W wybranej próbie badawczej (rys. 2) stojak został rozparty przez operatora do wartości ciśnienia 20 MPa (1), co było równe chwilowej wartości ciśnienia w magistrali zasilającej. Na przedstawionym wykresie widać, że po każdym wzroście ciśnienia w magistrali, prototypowy blok automatycznie realizował doładowanie (2). W wyniku doładowania, pod koniec analizowanej próby, pod tłokiem stojaka osiągnięto wartość ciśnienia 27 MPa. Co istotne, przy chwilowych spadkach ciśnienia w magistrali (4), ciśnienie w przestrzeni podtłokowej stojaka (3) było utrzymywane na stałym poziomie. Tym samym została uzyskana i utrzymana wymagana wartość podporności.

3. Badania w warunkach rzeczywistych

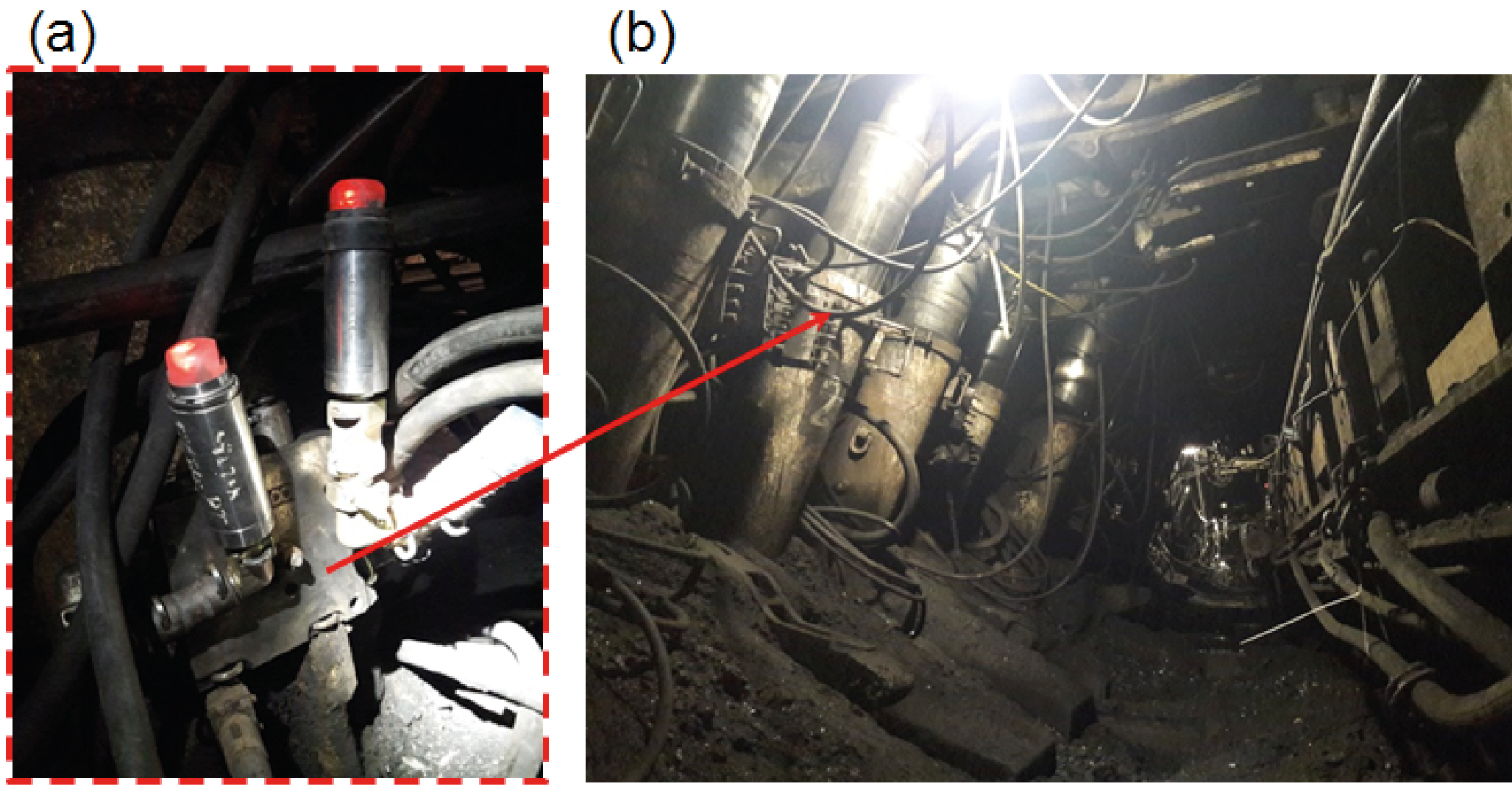

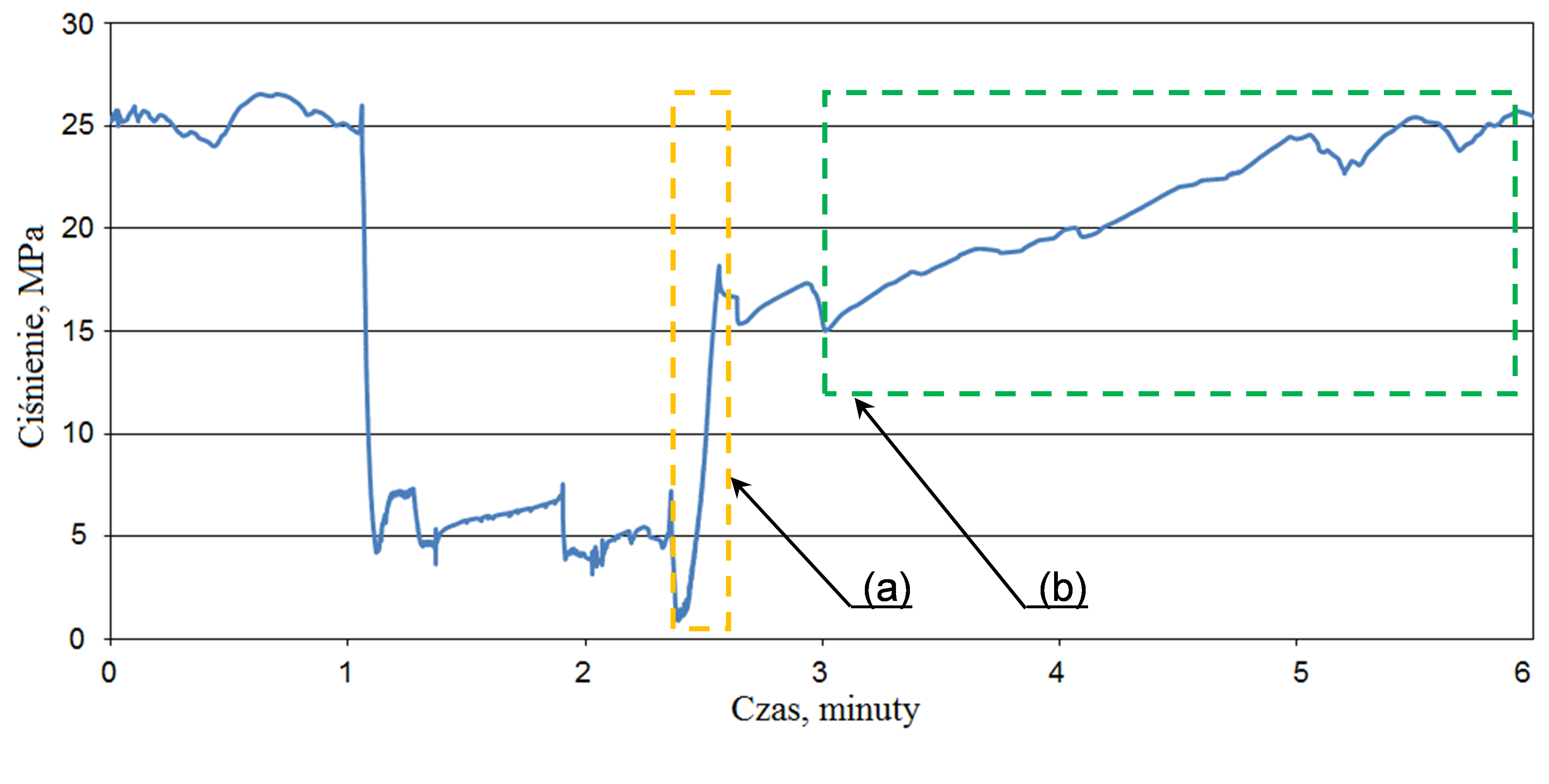

Kolejnym etapem były badania w ścianie wydobywczej. W wybranym stojaku sekcji zabudowano prototypowy blok z doładowaniem (rys. 3). Blok wyposażono w bezprzewodowe czujniki ciśnienia DOH-DROPSy. Pomiary z czujników pozwoliły wygenerować czasowe przebiegi zmian ciśnienia w przestrzeni podtłokowej stojaka. Jak można zauważyć na przykładowym wykresie (rys. 4), operator rozparł stojak do wartości ciśnienia ok. 18 MPa (a). Następnie, już po zakończeniu pracy operatora, prototypowy blok aktywował doładowanie, uzupełniając ciśnienie pod tłokiem stojaka do wartości ok. 25 MPa (b). Dzięki doładowaniu stojak uzyskał wymaganą wartość podporności wstępnej.

Rys. 2. Wyniki badań stanowiskowych dla pracy prototypowego bloku, gdzie 1 – rozparcie stojaka przez operatora, 2 – doładowanie ciśnienia, 3 – ciśnienie w przestrzeni podtłokowej stojaka, 4 – ciśnienie zasilania

4. Podsumowanie

Wyniki z przeprowadzonych badań wskazują, iż zasadne jest wprowadzenie do układu hydraulicznego stojaka obudowy zmechanizowanej funkcji doładowania ciśnienia. Wyposażenie stojaka w blok z doładowaniem zapewnia jego rozparcie do maksymalnej wartości ciśnienia w magistrali zasilającej, a tym samym uzyskanie zakładanej podporności wstępnej. Jednocześnie zaproponowane rozwiązanie stanowi wsparcie techniczne dla operatorów sekcji obudowy. Nawet jeśli operator przedwcześnie zakończy operację rozpierania, to układ doładowania uzupełni ciśnienie pod tłokiem stojaka do wymaganej wartości.

Literatura

- Stoiński K. (red): Zmechanizowane obudowy ścianowe dla warunków zagrożenia wstrząsami górotworu. Wyd. GIG, Katowice 2018.

- Szurgacz D.: Zmechanizowana obudowa ścianowa w zmiennych warunkach górniczo-geologicznych. Oficyna Wyd. Politechniki Wrocławskiej, Wrocław 2019.

- Szurgacz D., Borska B., Diederichs R., Spearing A.J.S., Zhironkin S.: Minimizing Internal Leaks of a Powered Roof Support's Hydraulic Prop Based on Double Block with Charging. Energies 2023, 16, 1341.

- Borska B., Szurgacz D.: Research and Simulation on the Development of a Hydraulic Prop Support System of Powered Roof Support to Increase Work Safety. Methods Protoc. 2024, 7, 33.

dr inż. Beata Borska – Polska Grupa Górnicza S.A.,

KWK Ruda Ruch Halemba

www.doh.com.pl