Cyfrowy bliźniak w Przemyśle 4.0 – czym jest technologia digital twin?

Cyfrowy bliźniak to technologia oparta w dużej mierze na symulacjach, modelach matematycznych, sztucznej inteligencji i Internecie Rzeczy. Idealnie sprawdza się w firmach produkcyjnych. Użycie tej technologii pozwala zaoszczędzić czas, pieniądze i usprawnia procesy produkcyjne. Czwarta rewolucja przemysłowa sprawiła, że coraz więcej przedsiębiorstw dąży do zastosowania digital twin w swojej organizacji. Co dają digital twin i jak mogą pomóc w pracy? Na te pytania poszukamy odpowiedzi.

Czym jest cyfrowy bliźniak?

Cyfrowy bliźniak to wirtualny model prawdziwej maszyny, produktu, procesu lub systemu oparty na danych, które pochodzą z czujników, np. IoT. Koncepcja składa się z trzech elementów:

- fizycznego produktu, który znajduje się w przestrzeni rzeczywistej;

- cyfrowego modelu umieszczonego w przestrzeni wirtualnej;

- połączenia między nimi.

Cyfrowy bliźniak powstaje w oparciu o dwa ukierunkowania. Pierwszy to modele oparte o własności i parametry fizyczne naszego obiektu. Mowa tutaj o danych geometrycznych, materiałowych i technologicznych. Tego typu modele są najbardziej rozpowszechnione, a wiedza służąca do ich tworzenia zdobywana jest przez inżynierów już na etapie edukacji średniej i wyższej (wykorzystanie matematyki oraz wiedzy o zjawiskach fizycznych).

Drugie to zyskujące coraz większą popularność, ale i nowe z punktu widzenia klasycznej wiedzy modele oparte o analitykę strumieni danych, algorytmy uczenia maszynowego oraz rozwiązania sztucznej inteligencji. Ich zadaniem jest znalezienie wzorców prawidłowości i nieprawidłowości w danych z obiektu rzeczywistego oraz uczenie się wzorców „zachowań” obiektu rzeczywistego.

Warto wspomnieć, że technologią, która przyczyniła się do zwiększenia popularności koncepcji digital twin była popularyzacja Internetu Rzeczy oraz wzrost popularności czujników i sensorów stosowanych w systemach IoT. To właśnie te sensory mają za zadanie gromadzić dane, które pochodzą z urządzeń. Dane następnie przesyłane są do komputera, gdzie algorytmy oparte na sztucznej inteligencji poddają je analizie. To właśnie dzięki temu cyfrowa wersja fizycznego obiektu może jeszcze lepiej symulować obiekt oraz jego zachowania w konkretnych warunkach.

Kiedy zaczęto stosować digital twin?

Idea digital twin nie jest nowa. Termin po raz pierwszy został wykorzystany przez NASA w 2002 roku. Jednakże technologia została użyta po raz pierwszy już w latach 70. ub. w. podczas misji Apollo 13, gdzie doszło do wybuchu zbiornika z tlenem. W celu sprowadzenia astronautów na Ziemię obsługa naziemna stworzyła adapter wymiany filtru dwutlenku węgla, który kosmonauci odtworzyli na statku.

Od tego momentu technologia digital twin zyskała znacząco na popularności. W 2019 roku koncepcja znalazła się na liście 10 strategicznych technologii, które znacząco pomagają usprawnić procesy decyzyjne w firmach.

Do czego wykorzystywany jest digital twin?

Cyfrowy bliźniak jest istotnym elementem czwartej rewolucji przemysłowej. Wykorzystywany jest do projektowania pojedynczych przedmiotów, jak i skomplikowanych urządzeń.

Technologia ta jest chętnie wykorzystywana w przemyśle samochodowym. Przykładowo Tesla tworzy digital twin dla każdego produkowanego przez siebie samochodu. Czujniki umieszczone w pojazdach przesyłają dane do organizacji. Tam sztuczna inteligencja analizuje i interpretuje dane oraz bada, czy ten określony samochód nie wymaga naprawy. Dzięki temu użytkownik ma pewność co do bezpieczeństwa swojego pojazdu. Cyfrowe modele rzeczywistych przedmiotów można wykorzystywać do:

- wizualizacji danych procesowych w przystępny sposób;

- sprawdzania różnych rozwiązań i wprowadzania zmian w produktach;

- testowania prototypów urządzeń pod kątem funkcjonalności, wytrzymałości i oczekiwań użytkowników;

- analizowania błędów i niezgodności w koncepcjach projektowych oraz ich eliminacji od najwcześniejszego etapu projektu komercyjnego;

- przeprowadzania szkolenia obsługi, zanim urządzenie zostanie zbudowane w fabryce.

Cyfrowy bliźniak – innowacyjne rozwiązanie

Cyfrowe bliźniaki wykorzystywane są w wielu branżach, m.in. w przemyśle motoryzacyjnym, lotniczym, budynkowym, medycznym. Przedstawiamy kilka projektów, które wyróżniają się innowacyjnością.

Las Vegas tworzy digital twin, który ma pomóc w przejściu na zerową emisję dwutlenku węgla.

Na uczelni Texas A&M University tworzony jest cyfrowy bliźniak teksańskich osiedli przybrzeżnych w celu zbadania odporności na zagrożenia naturalne.

Naukowcy wykorzystali digital twin do opracowania wirtualnych organów wewnętrznych. Dzięki temu mogą poznać m.in. ryzyko związane z podawaniem konkretnych leków.

Technologia digital twin pozwala na testowanie sposobów skutecznego łączenia źródeł energii bez przeprowadzania ryzykownych działań.

Firma MultiProjekt stosuje cyfrowego bliźniaka do prototypowania i testowania projektowanych robotów. Wirtualne modele robotów są przekazywane osobom testującym ich działanie jeszcze na etapie ich projektowania, zanim powstanie fizyczny prototyp.

Jakie korzyści przynosi stosowanie digital twin?

Wykorzystywanie technologii digital twin niesie ze sobą wiele korzyści. Po pierwsze, użycie koncepcji umożliwia znaczne zmniejszenie kosztów operacyjnych i oszczędność czasu. Jak wiemy, stworzenie fizycznych prototypów maszyn i urządzeń jest bardzo kosztowne i czasochłonne. Po etapie testów konieczne jest stworzenie kolejnego, zmodyfikowanego modelu. Często takich zmian jest bardzo dużo. Tutaj z pomocą przychodzi technologia digital twin. Dzięki niej analizowanie wersji produktów oraz wprowadzanie modyfikacji w wirtualnej rzeczywistości jest szybkie i tanie.

Po drugie, wykorzystanie tej technologii pozwala zwiększyć bezpieczeństwo oraz efektywność procesów produkcyjnych. Stworzenie wirtualnego projektu ma znaczący wpływ na zmniejszenie ryzyka wystąpienia błędów projektowych, które mogą skutkować stratami finansowymi, a także wpłynąć źle na wizerunek firmy. Za sprawą cyfrowego bliźniaka producent przed wprowadzeniem produktu na rynek ma możliwość dokładnego sprawdzenia wszystkich aspektów.

Co ważne, producent ma cyfrową kopię swojego urządzenia oraz posiada informacje na temat potencjalnych awarii i błędów. Testy i symulacje można przeprowadzać bez konieczności wprowadzania zmian w fizycznym produkcie. Digital twin z dużą dokładnością duplikuje rzeczywistość, co w efekcie pozwala na przewidzenie potencjalnych usterek przed ich pojawieniem się.

Reasumując, produkty które trafiają do sprzedaży: są lepiej dopracowane. Każde przedsiębiorstwo dąży do tego, żeby jakość jego wyrobów była jak najlepsza. Dlatego zastosowanie digital twin to doskonały pomysł dla każdej organizacji.

Czy warto inwestować czas i pieniądze w tworzenie cyfrowego bliźniaka?

Zanim sobie odpowiemy na to pytanie, należy sobie uświadomić jedną ważną rzecz. Już projekt CAD naszego urządzenia jest jego digital twin. Tworząc go, wielokrotnie dokonujemy zmian kształtu elementów i typu podzespołów, z których składa się nasze urządzenie. Tak więc w praktyce, nawet nieświadomie, wielu z nas od dawna stosuje digital twin. Pytanie, jakie należy sobie zadać, to jak bardzo skomplikowany model wirtualny naszego urządzenia jest sens tworzyć. Tutaj jednoznaczna odpowiedź jest bardzo trudna i powinna podlegać ocenie zespołu projektowego. Należy przy tym uwzględnić:

- cykl życia produktu;

- plany jego rozwoju w przyszłości;

- skale produkcji.

Oczywiście im większa skala i koszt wykonania prototypu, tym bardziej opłacalne będzie stworzenie skomplikowanego modelu.

Jak wygląda proces tworzenia digital twin?

Po pierwsze, eksperci muszą przygotować model, który dokładnie analizuje funkcjonowanie fizyczne urządzenia oraz poznaje zasady według których ono pracuje. Informacje te są wykorzystywane do stworzenia matematycznego modelu, który działa w przestrzeni cyfrowej, odwzorowującej środowisko danego systemu czy urządzenia.

Następnie digital twin otrzymuje dane takie, jak parametry modelu matematycznego, np. z czujników i sensorów, które otaczają fizyczną wersję urządzenia. Dane mogą być zbierane w czasie rzeczywistym, analizowane i wizualizowane. Po opracowaniu narzędzia możliwe jest sprawdzenie działania w praktyce w celu zweryfikowania poprawności modelu. Co ważne, nie musimy tworzyć digital twin istniejącego urządzenia – możemy korzystać z prototypu. Dzięki temu pozyskamy informacje, które pomogą nam udoskonalić pierwszą wersję. Coraz więcej przedsiębiorstw decyduje się na stworzenie pierwszego prototypu najpierw jako wirtualnego modelu. Natomiast fizyczny prototyp powstaje na kolejnym etapie.

To od nas zależy, jaka będzie złożoność naszego cyfrowego bliźniaka. Możemy stworzyć model lub projekt prosty, albo bardziej złożony. Należy jednak pamiętać, że dokładność danych na temat działania fizycznego odpowiednika będzie zależała od tego, jak dużo informacji i danych zostanie dostarczonych do systemu.

Przykładowe aplikacje do tworzenia digital twin – Simultus

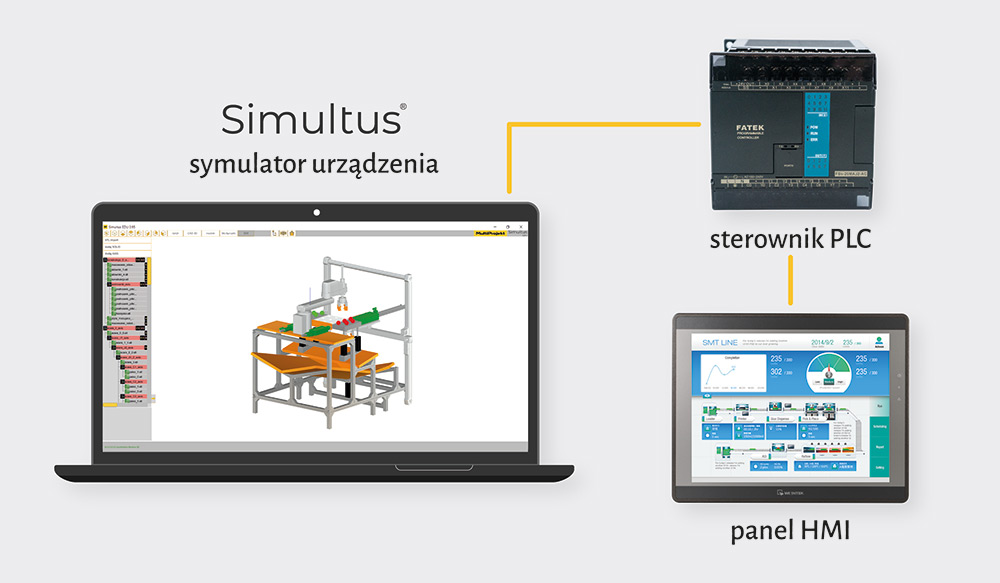

MultiProjekt, jako firma specjalizująca się w automatyce przemysłowej, także postanowiła zagłębić się w temat cyfrowego bliźniaka. Efektem tego było stworzenie oprogramowania Simultus, służącego do tworzenia modeli matematycznych oraz symulacji układów automatyki i urządzeń, które idealnie sprawdzi się jako narzędzie do tworzenia digital twin.

Oprogramowanie Simultus umożliwia wykonanie wirtualnego modelu urządzenia już na etapie wczesnej koncepcji. Program przyczynia się do redukcji kosztów dzięki możliwości wykonania symulacji urządzenia, zanim trafi ono do produkcji. Dzięki programowi można w pełni wykorzystać zalety technologii symulacji w różnych konfiguracjach:

- hardware-in-the-loop simulation;

- rapid prototyping (szybkie prototypowanie);

- virtual prototyping (wirtualne prototypowanie).

Simultus pozwala na import dowolnego kształtu brył 3D. Elastyczny i intuicyjny sposób programowania przy pomocy bloków funkcyjnych umożliwia określenie dowolnych zależności logicznych i matematycznych modelu urządzenia. Połączenie z rzeczywistym lub wirtualnym sterownikiem PLC powoduje, że naszą wirtualną maszynę możemy „ożywić” przy pomocy najpopularniejszego narzędzia do sterowania stosowanego w przemyśle.

Dowiedz się więcej o najnowszej wersji Simultus 3.0

Multiprojekt Automatyka Sp. z o.o.

ul. Pilotów 2 E

31-462 Kraków

tel. 12 413 90 58

fax 12 376 48 94

e-mail: info@multiprojekt.pl

www.multiprojekt.pl