DLM: systemy ochrony gwintów w hydraulice, pneumatyce i motoryzacji

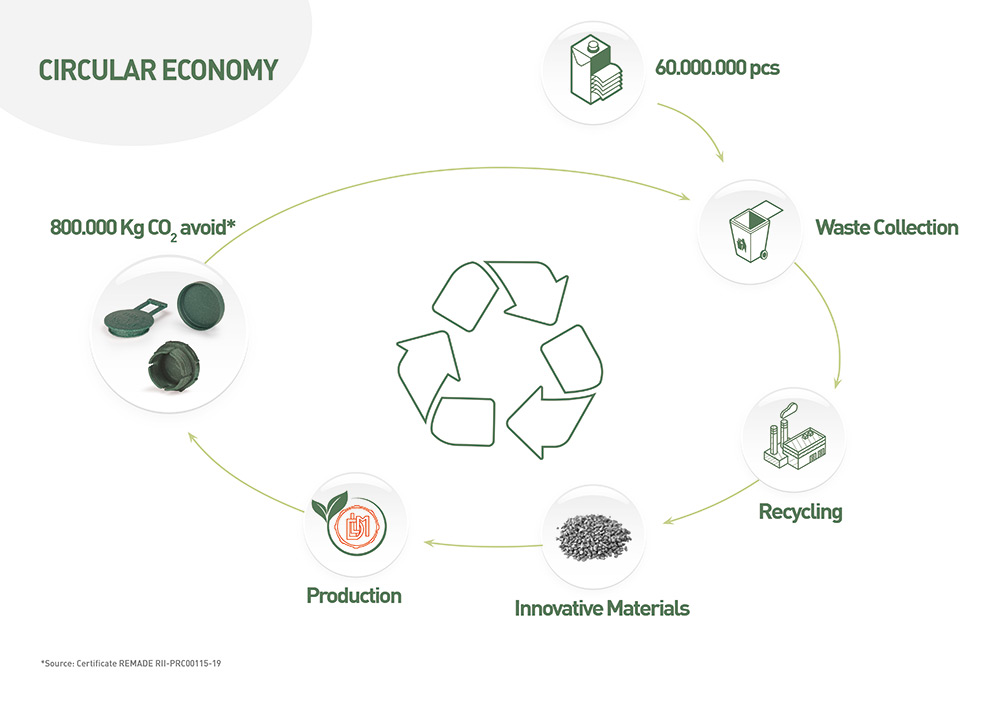

Gospodarka cyrkularna jest często postrzegana jako obszar, w którym jest dużo teorii i mało treści, a jej wdrażanie uważa się za pracochłonne i nieopłacalne. Nasze spotkanie z Lisa i Mauro Montanari – drugim pokoleniem stojącym na czele MŚP w Lombardii, które produkuje kapsle ochronne z materiałów pochodzących z recyklingu – pokazało nam, że scenariusz jest zupełnie inny.

Po założeniu w 1987 r. firmy DLM, która w tamtym czasie zajmowała się produkcją łuków hydraulicznych, Antonio Montanari przejął firmę starszego producenta polimerów z tworzyw sztucznych, który nie mając spadkobierców, przekazał mu swoją wiedzę. Dzięki tej integracji technik, ojciec Lisa i Mauro, zaczął produkować pierwsze formy do plastikowych kapturków polimerowych, których używa do ochrony gwintów swoich łuków hydraulicznych.

Tożsamość włoskiego MŚP przeniesiona na rynki światowe

Dziś firma DLM produkuje wyłącznie kapsle ochronne, a jeśli 55% jej produkcji trafia za granicę, duża część pozostałej części sprzedawanej we Włoszech jest również eksportowana. Tendencja potwierdzona przez Federtec, który w swoim bilansie na rok 2021 podaje, że ponad 60% krajowej produkcji komponentów dla energetyki płynów, transmisji mocy, sterowania i inteligentnej automatyki przekracza granice państw, wnosząc znaczący wkład w bilans handlowy sektora.

– Aby sprostać coraz bardziej globalnym potrzebom klientów, dysponujemy centrum logistycznym o powierzchni 3000 metrów kwadratowych, które działa 24 godziny na dobę, 365 dni w roku – wyjaśnia Lisa Montanari. – Equal logic h 24 służy tam do identyfikacji nakładek ochronnych. Sieć stanowi tutaj interfejs z klientem, który ma do niej dostęp w trzech krokach: 1) przeglądając kategorie produktów: kołpaki, ochraniacze kołnierzy, osłony lakiernicze, itp.; 2) uzyskując dostęp do kart danych technicznych i/lub prosząc o próbki; 3) wysyłając nam zapytania ofertowe. W przypadku konieczności wykonania produktu na zamówienie aktywowany jest dział techniczny, który w porozumieniu z działem narzędziowym tworzy projekty i rozwiązania ad hoc.

Znaczenie certyfikatu „Plastics Second Life” wydanego przez IPPR

IPPR (Istituto per la Promozione delle Plastiche da Riciclo), założone w Mediolanie w 2004 r. jako niezależna trzecia strona w celu nadania widoczności firmom produkującym i dystrybuującym tworzywa sztuczne pochodzące z recyklingu, przyznało firmie DLM znak Plastica Seconda Vita (PSV) za pośrednictwem certyfikatu nr 2140/2022 dla linii zamknięć Green Line prezentowanej na targach w Hanowerze w Niemczech w dniach 17–21 kwietnia br.

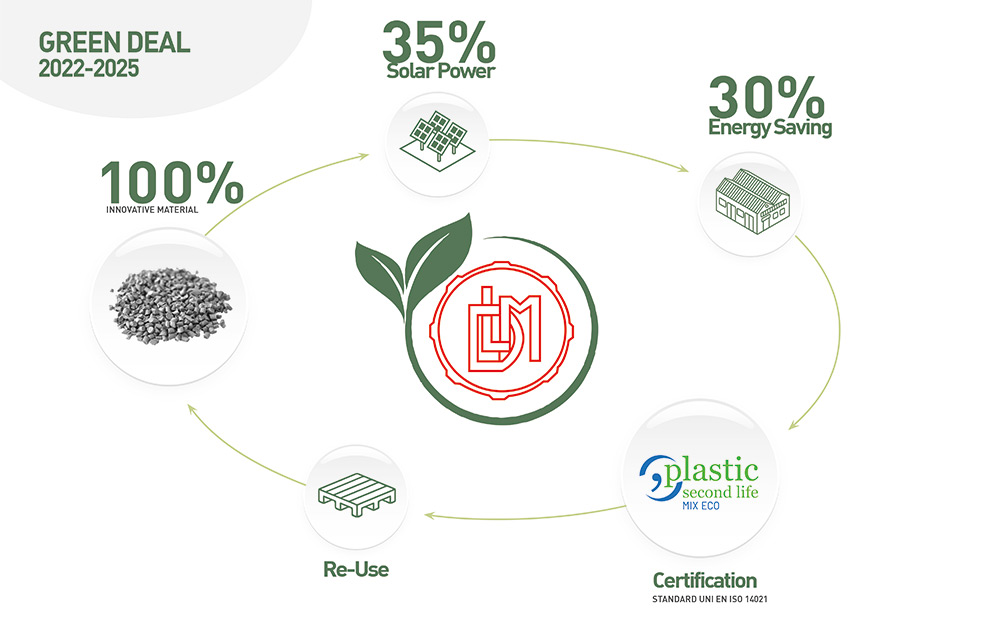

– Jest to certyfikat, który upoważnia nas do umieszczenia znaku PSV/MixEco nr 5631 ważnego do 5 września 2025 r. – powiedział Mauro Montanari, przypominając, że zielony zwrot nastąpił w tym samym czasie, co zmiana pokoleniowa, która obejmowała nie tylko udziały i/lub role, ale także know-how i wartości firmy, aż do zielonego remontu zakładów i katalogu.

W międzyczasie „remont sprzętu” przyjął formę instalacji 25 nowych hybrydowych wtryskarek, co z kolei dało DLM 30% oszczędności w zużyciu KWh na kilogram przetworzonego/wyprodukowanego materiału. Następnie wymieniono lodówki i sprężarki na urządzenia najnowszej generacji i – last but not least – zainstalowano 300 KWp paneli słonecznych które dziś pokrywają 35% zapotrzebowania na energię.

– Przed tymi interwencjami roczne zużycie energii elektrycznej wynosiło 3,17 kWh/kg, podczas gdy dziś jest to 1,99 kWh/kg – wyjaśnił współwłaściciel firmy z Lombardii.

Przegląd katalogu usankcjonował przejście z materiałów dziewiczych na materiały o drugim życiu. 18 miesięcy testów pozwoliło technologom DLM zrozumieć, jak i gdzie najlepiej wykorzystać nowe zasoby oraz ustalić, że ani materiały biodegradowalne, ani bioplastiki nie spełniają wszystkich oczekiwań, ponieważ materiały biodegradowalne po zakończeniu swojego życia wymagają utylizacji w kompostowniach lub składowania na wysypiskach śmieci, przerywając tym samym wirtuozerię cyrkularności bioplastiki nie są dostępne w dużych ilościach.

DLM pracuje nad czteroletnim projektem ekonomicznym na lata 2021–2024.

– Jest to plan, który skupia się zarówno na formach wtryskowych z gorącym biegiem, aby nie generować śrucin, jak i na mieszalnikach zdolnych do nadania koloru częściom w zakładzie – podsumowuje Mauro Montanari. – Do tej pory formy dają roczną oszczędność złomu 12 170 kg, zmniejszając emisję CO2 o 18 680 kg ekwiwalentu, a miksery zmniejszają odpady z przygotowania materiału o 4500 kg, ograniczając emisję CO2 o 6920 kg ekwiwalentu.

– Na każdym szczeblu organizacji panuje tu świadomość, że zmniejszenie wpływu na środowisko jest zobowiązaniem wobec przyszłych pokoleń – podsumowuje założyciel, nie ukrywając, że pracownicy najbardziej zaangażowani w realizację celów firmy są prawdziwą siłą napędową tej fantastycznej przemiany.