Elastyczne i kompaktowe napędy bezpośrednie

Jak skrócić czas cyklu na linii montażowej o połowę dzięki kompaktowemu systemowi pick and place z zastosowaniem silników liniowych LinMot.

Systemy typu pick & place zapewniają wysoką wydajność, dynamikę i precyzję produkcji. Wiele firm, widząc korzyści, jakie płyną z tego systemu, wdraża je na swoich liniach montażowych.

Jednym z takich przedsiębiorstw jest szwajcarska firma PARO AG, która sprawiła, że dostęp do tych korzyści jest jeszcze łatwiejszy. Jest to możliwe dzięki rozwiązaniu PARO Blitz.

– W ciągu zaledwie kilku lat typowy czas cyklu na linii montażowej został skrócony prawie o połowę, a teraz zbliża się do jednej sekundy – mówi Gregory Kyd, kierownik techniczny w firmie PARO AG. – Rozwiązania typu pick and place nadal można wdrożyć za pomocą pneumatyki lub krzywek. Jednak napędy bezpośrednie są znacznie bardziej wydajne, zajmują mniej miejsca i są bardziej elastyczne, co potwierdza nasz PARO Blitz.

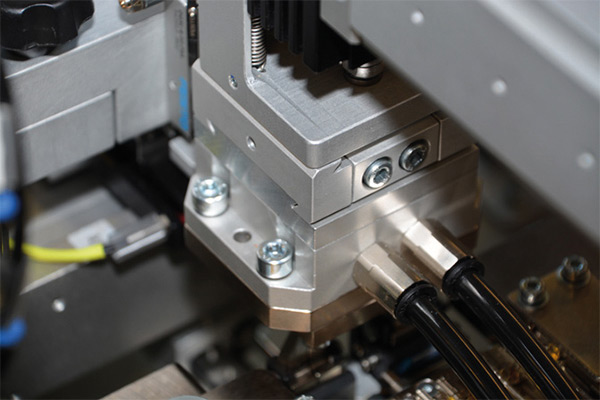

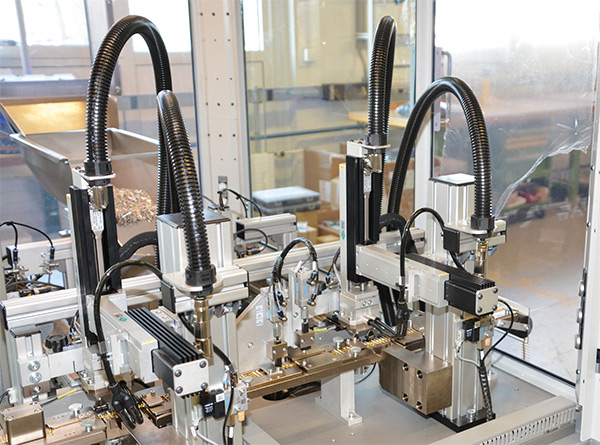

PARO Blitz to szczególnie kompaktowy system pick and place, w którym zainstalowano jeden poziomy i jeden pionowy silnik liniowy. W zależności od wymaganego skoku i dynamiki jest on w stanie przenosić obciążenie do 5 kg oraz osiągać do 60 cykli na minutę. Prosty system mocowania typu „jaskółczy ogon” zapewnia szybkie i precyzyjne dopasowanie do chwytaków i innych jednostek operacyjnych. Dzięki szczegółowej regulacji mocowania i precyzyjności napędów liniowych ruchy są powtarzalne do ±0,05 mm.

Warto podkreślić, że w porównaniu do systemów z silnikami pneumatycznymi ten z napędem bezpośrednim wyróżnia się większą elastycznością. Ruchy są zasilane i sterowane wyłącznie elektrycznie. Operator, dzięki udostępnionym funkcjom, może wybierać i inicjować zaprogramowane sekwencje ruchu poprzez naciśnięcie przycisku. Co ważne, w równie prosty sposób można wdrożyć produkcję wariantową.

– W przeciwieństwie do tego siłowniki pneumatyczne mogą wykonywać mniej lub bardziej zaawansowane ruchy z punktu do punktu. Położenia pośrednie wymagały dodatkowych śrub zderzakowych, a każda zmiana skoku oznacza zmianę położenia wyłączników krańcowych – ostrzega Gregory Kyd.

Bogata oferta LinMot

Dzięki temu, że konstruktor maszyn specjalistycznych zdecydował się na użycie silników LinMot, system Blitz wyróżnia się kompaktowym rozmiarem.

– Kiedy sprawdziliśmy rynek przed wprowadzeniem PARO Blitz w 2014 roku, LinMot przykuł naszą uwagę ze względu na konstrukcję oszczędzającą miejsce – wyjaśnia kierownik techniczny firmy.

Kolejnym czynnikiem, który przemawiał na korzyść szwajcarskiego producenta, jest bogata oferta produktowa. LinMot posiada w ofercie m.in.:

- silniki liniowe;

- kompletne moduły liniowe z dopasowanymi sterownikami;

- „sprężyny magnetyczne” (MagSpring);

- silniki liniowo-obrotowe.

Firma PARO opracowała kilka wariantów PARO Blitz dla skoków od 50 mm do 190 mm. Dzięki temu moduł pick and place jest często używany na liniach montażowych.

Silniki liniowe, a systemy pneumatyczne i krzywkowe

Jedną z istotniejszych kwestii jest monitorowanie położenia i ruchu siłownika pneumatycznego oraz wykorzystanie danych jako parametrów kontrolnych. Do tych czynności wymagane są oddzielne czujniki.

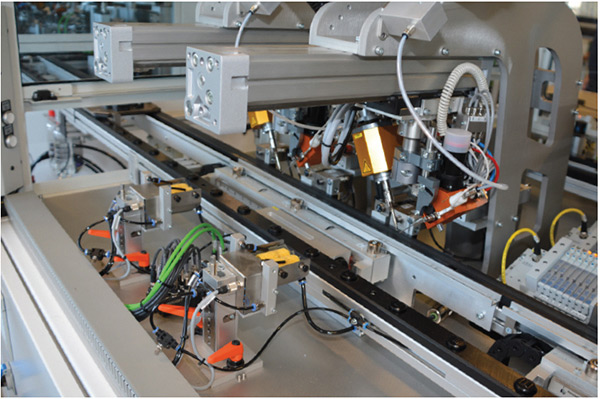

Co ważne, w przypadku silników liniowych LinMot system pomiarowy jest już zintegrowany. Dzięki temu sterownik serwo podczas każdej operacji pick and place może dostarczać dane do dalszego przetwarzania.

Natomiast w systemach pneumatycznych lub krzywkowych operator musi interweniować i przeprowadzać regulacje ręcznie. Jest to konieczne w przypadku znacznych wahań temperatury otoczenia lub zatrzymania maszyny. Dodatkowo należy regularnie sprawdzać dopływ powietrza do silników pneumatycznych pod kątem wycieków, a tarcze krzywkowe pod kątem zużycia. Nie można także zapomnieć o wymianie ograniczników końcowych i amortyzatorów.

Krótki czas konserwacji i napraw

Z racji tego, że silnik liniowy działa bezstykowo, a tym samym nie wymaga konserwacji, prace konserwacyjne dla PARO Blitz są zredukowane do minimum. Niezawodność modułu pick and place potwierdza model demonstracyjny w PARO AG. Moduł pracował przez 190 milionów cyklu. Co ważne, obyło się bez żadnych prac konserwacyjnych i nieplanowanych przerw. Nawet jeśli system Blitz trzeba będzie w pewnym momencie wymienić, to będzie to możliwe znacznie szybciej niż w przypadku systemu pneumatycznego lub systemu napędzanego krzywką. Dodatkowo system można skonfigurować jako moduł elektryczny i przetestować funkcjonalnie przed wdrożeniem na linii. Dzięki temu czas konserwacji i napraw jest krótki.

– W pewnych warunkach siłowniki pneumatyczne mogą również wykonać 60 cykli na minutę, ale wymaga to znacznie więcej wysiłku.

Każdy z działających siłowników pneumatycznych wymaga dwóch przewodów sprężonego powietrza i ewentualnie czujnika położenia. Napęd bezpośredni wymaga tylko jednego kabla elektrycznego. Daje to wyraźne korzyści podczas instalacji i oszczędza miejsce. Jak wyjaśnia Kyd:

– Dzięki wyeliminowaniu przewodów system PARO Blitz zajmuje tylko połowę miejsca. Montaż trwa tylko jedną trzecią czasu w porównaniu z jego pneumatycznym odpowiednikiem.

Więcej niż systemy pick & place

System Blitz z napędem bezpośrednim posiada zaawansowane funkcje i charakteryzuje się kompaktową budową. Dzięki temu można go wykorzystywać w zaawansowanych operacjach pick and place. System zaimplementowany na liniach montażowych stosowany jest m.in. do operacji zaciskania i zginania. Dodatkowo zintegrowany jest z układami Gantry i można używać go do funkcji szybkiego załadunku.

Warto tutaj przywołać przykład firmy, która zajmuje się montażem podzespołów elektronicznych, które są wykorzystywane w przemyśle budowlanym. Ich system, który składa się z 31 stanowisk montażowych, przetwórczych i testowych, posiada aż 30 urządzeń Blitzes. Do tego dochodzą 3 osie z silnikami liniowymi przeznaczone do innych zadań pozycjonowania. Są sterowane przez 33 sterowniki serwo firmy LinMot z interfejsami Profinet. System składa się w sumie z trzech zespołów montażowych, każdy o powierzchni 2 × 2 metry.

Podstawowy proces na linii montażowej to uchwycenie i ustawienie dwóch końcówek czujnika, które mają być zamontowane na układzie scalonym komponentu. Pozycja końcówek o grubości 0,2 milimetra jest rejestrowana przez system przetwarzania obrazu.

Trójwymiarowy ruch PARO Blitz i portalu, na którym jest zamontowany, jest następnie indywidualnie obliczany w celu montażu każdego przewodu i czujnika. Obiekt jest przechwytywany przez chwytak, prowadzony do płytki drukowanej i tam lutowany.

– Byłoby to po prostu niemożliwe w przypadku pneumatycznych lub krzywkowych rozwiązań pick and place, ponieważ nie obsługują one precyzyjnego, numerycznego pozycjonowania – dodaje Gregory Kyd. – Nie byłoby również możliwe osiągnięcie wymaganego czasu cyklu.

Silniki liniowe gwarancją krótkich cykli pracy

Moduły pick and place wykonują czynności montażowe, takie jak umieszczanie wyświetlacza LCD, gumowej listwy stykowej, układu scalonego w dolnej obudowie, baterii (innej dla każdego wariantu), plomby zabezpieczającej oraz lokowanie komponentów w stacjach kontrolnych, które są rozmieszczone w całym systemie.

Oprócz tych klasycznych operacji pick and place, jednostki ładujące skonstruowane zgodnie z zasadą PARO Blitzsa odpowiedzialne są za szybką wymianę chwytaków. Nośnik przedmiotu obrabianego jest wciągany do stacji lutowniczej z przenośnika dwutaśmowego w ułamku milisekundy. Druga opcja jest taka, że w celu wydłużenia dostępnego czasu obróbki lub utrzymania wymaganego czasu cyklu stacja jest pomijana.

Kolejny silnik liniowy zapewnia dynamiczne układanie i rozkładanie gotowych, zmontowanych elementów. Co więcej, komponent MagSpring kompensuje ciężar osi pionowej i gwarantuje bezpieczne pozycjonowanie w przypadku zatrzymania maszyny.

Więcej podobnych artykułów z zastosowaniem komponentów firmy LinMot przeczytasz, skanując kod.

Multiprojekt Automatyka Sp. z o.o.

ul. Pilotów 2 E

31-462 Kraków

tel. 12 413 90 58

fax 12 376 48 94

e-mail: info@multiprojekt.pl

www.multiprojekt.pl