HEIDENHAIN: Niższy koszt produkcji, czystsze środowisko

Wzrost efektywności maszyn obróbkowych jest z pewnością najskuteczniejszym środkiem obniżenia kosztów wytworzenia, w tym zapotrzebowania na energię w działach produkcyjnych. Może on zostać osiągnięty przez lepsze wykorzystanie zasobów oraz przestrzeni roboczej maszyn, czy skrócenie całkowitego czasu trwania produkcji. Na ten ostatni element składa się zarówno obróbka, jak i przestój. Fakt czy wynika on z awarii, czy z oczekiwania na zakończenie innych zadań nie ma znaczenia. HEIDENHAIN dostarcza nowe rozwiązania, które pozwolą na zwiększenie niezawodności całego procesu, co poskutkuje zmniejszeniem kosztów każdego detalu oraz związanego z jego wytworzeniem śladu węglowego.

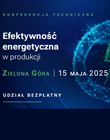

Cykle pomiarowe z wykorzystaniem sondy TS 460 zmniejszają czas pomiarów nawet o 30%

Wyzwania stawiane dzisiejszej produkcji to między innymi: optymalne wykorzystanie maszyny, lepsza jakość końcowego detalu i szybsza obróbka przy mniejszej liczbie odpadów. Osiągnięcie tych celów wymaga od maszyn wzrostu prędkości skrawania, mniejszej liczby błędów i większej liczby informacji o przebiegu procesu. Rozwiązania te muszą gwarantować doskonałość produktu końcowego już od pierwszej sztuki. HEIDENHAIN wychodzi naprzeciw tym oczekiwaniom oferując inteligentne i dopasowane rozwiązania, które umożliwiają osiągnięcie jeszcze lepszych wyników pod względem wydajności, niezawodności i opłacalności.

Sondy TS 460 i TS 760: więcej czasu na produkcję

Wykorzystując szybsze pozycjonowanie i pomiary sondą HEIDENHAIN TS 460 możemy skrócić czas obróbki dowolnego detalu. Posuwy nawet do 3000 mm/min pozwalają zaoszczędzić aż do 30% czasu przy każdej operacji pomiaru, co bezpośrednio przekłada się na większą produktywność maszyny. Zintegrowany system oczyszczania powierzchni TS 460 za pomocą chłodziwa lub powietrza dodatkowo usuwa wszelkie wióry z mierzonej powierzchni, co zapobiega błędnym wynikom. Moduł ochrony przed kolizją pozwala uniknąć drogiej pomyłki, ale również izoluje termicznie sondę zwiększając jej dokładność. Sonda TS 760 umożliwia wykonanie dokładnych pomiarów 3D przy niewielkich siłach pomiarowych. Jest ona idealnym rozwiązaniem dla precyzyjnych i szczegółowych części używanych przy tworzeniu form oraz dla detali delikatnych. Prędkości pomiarowe do 1000 mm/min pozwalają na szybką produkcję, bez utraty dokładności pomiarów.

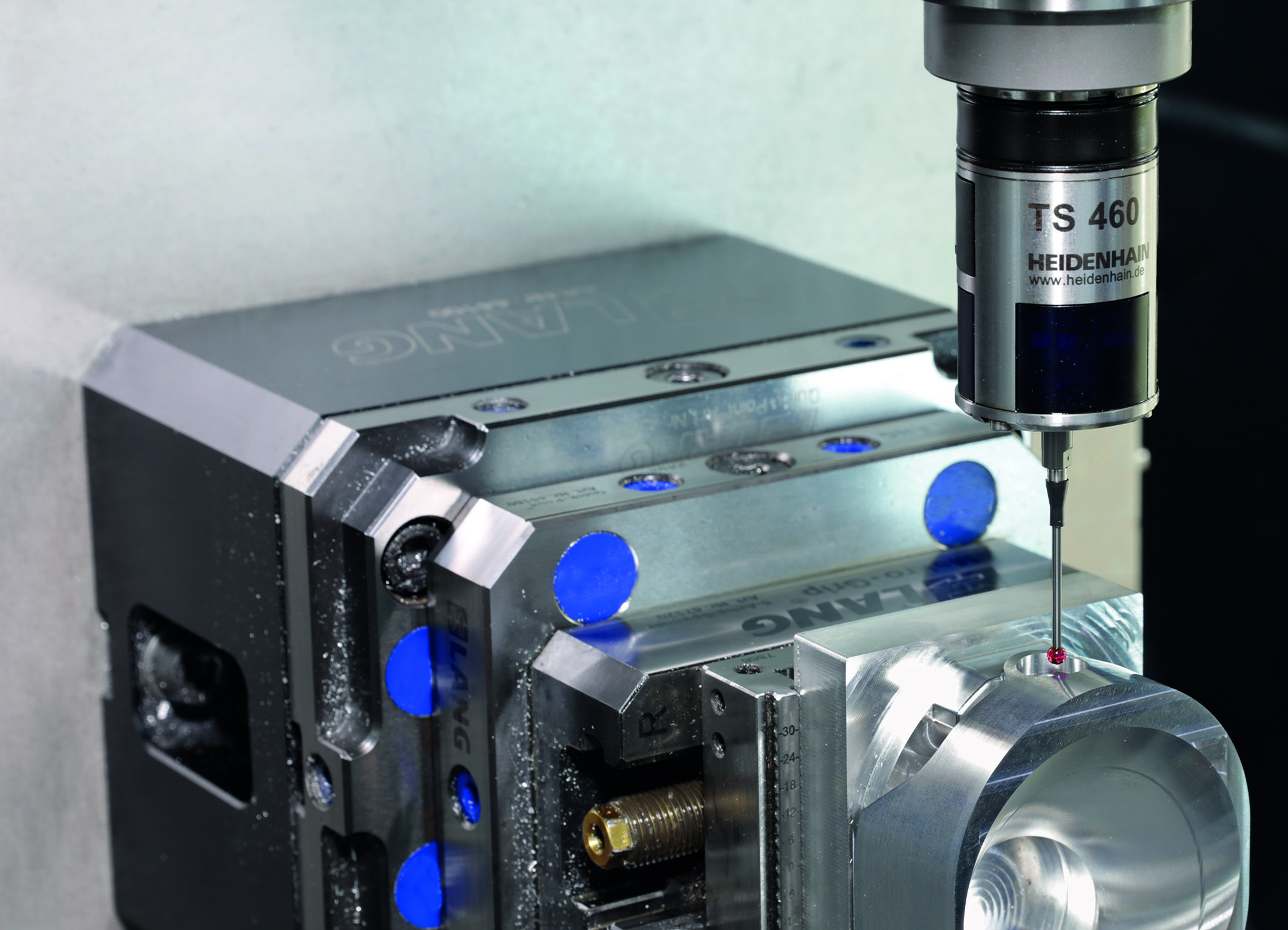

Usunięcie konieczności podłączenia powietrza do enkoderów z serii LC i RCN redukuje ślad węglowy o nawet 99% oraz zmniejsza koszty

Enkodery LC i RCN: 99% mniej CO2

Awarie w wyniku zanieczyszczenia enkoderów potrafią zatrzymać produkcję w najmniej odpowiednim momencie. Systemy filtrów, które temu zapobiegają wpływają znacznie na ilość dwutlenku węgla, który jest uwalniany do atmosfery. Kierując się względami środowiska HEIDENHAIN wprowadził nowe rozwiązanie, które zapewnia działanie liniałów z serii LC i enkoderów z serii RCN nawet w warunkach ciężkiego zanieczyszczenia wynikającego z zalania cieczą lub skraplania się wody. Dzięki nim urządzenia mogą pracować bez przeszkód nawet bez dostępu do systemu filtrowania powietrza. Ominięcie konieczności montażu systemu filtrów oraz rozprowadzania podłączeń powietrza zmniejsza koszt maszyny bez wpływu na jej niezawodność. Dodatkowo brak systemu filtrowania powietrza może zmniejszyć ślad węglowy enkoderów aż o 99%.

LB 383C: liniał do długich osi

Nowy liniał LB 383C pozwala na dokładny pomiar w osi o długości nawet do 72 metrów. Dzięki specjalnemu wykonaniu głowicy liniał jest szczególnie odporny na zanieczyszczenia, co umożliwia pracę w ciężkich warunkach. Wysoka sztywność głowicy w kierunku jazdy gwarantuje dokładność pomiarów. Zwiększona niezawodność pozwala na wprowadzenie bardziej dynamicznych parametrów pracy maszyny, co przekłada się na jej wydajność. Liniały LB 383C złożone są z tych samych profili co te z serii LC 200, zmniejszając tym samym koszty związane z magazynowaniem części zamiennych. Oprócz powyższych zalet brak konieczności podłączenia przefiltrowanego powietrza ma pozytywny wpływ na środowisko.

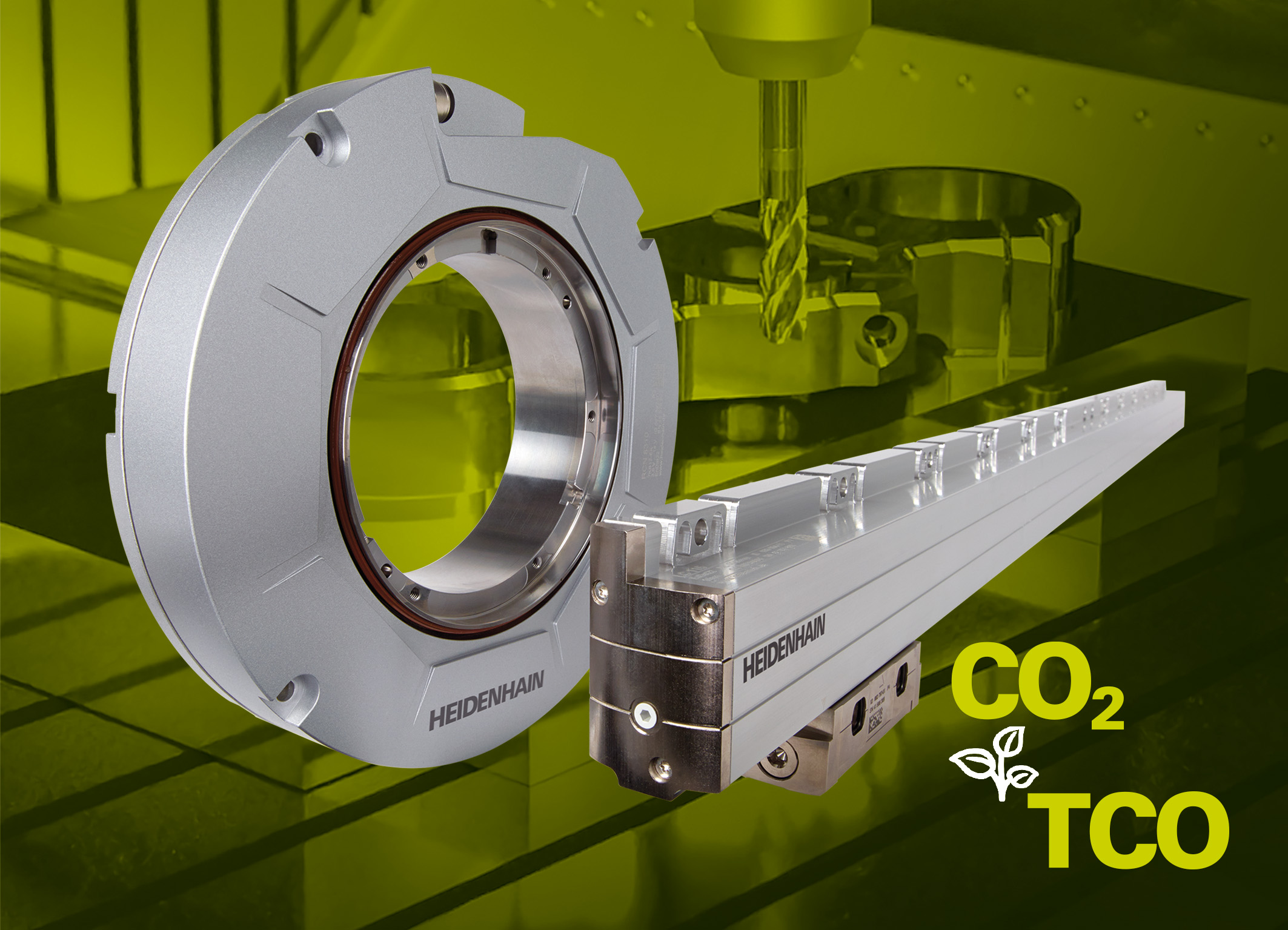

TD 110 wykrywa złamanie nawet najmniejszego narzędzia bez opuszczania obszaru pracy, przy włączonych obrotach i szybkim posuwie

Większa niezawodność zautomatyzowanej produkcji

TD 110 to nowy przyrząd do wykrywania złamania narzędzia. Wykorzystanie go wraz z StateMonitor, oprogramowaniem służącym do zbierania danych z maszyny w czasie rzeczywistym, zmniejsza liczbę przestojów i odpadków w obróbce seryjnej. Złamanie nie jest jednak jedyną przyczyną, która może zniszczyć detal. Nadmierne zużycie narzędzia lub uszkodzenie jego zębów również wydłuża czas pracy potrzebny do wykonania dużych zamówień. HEDENHAIN prezentuje nowe rozwiązanie tego problemu. System wizyjny VT 121 pracując wspólnie z software VTC 1.4, automatycznie porównuje zmierzone wartości z danymi zawartymi w tabeli narzędzi.

TD 110: wykrywanie złamania narzędzia, wygodny sposób na sprawdzenie narzędzia w trakcie obróbki

Automatyczne wykrywanie złamanych narzędzi pozwala na zmniejszenie przestojów i zapobiegnięcie uszkodzeniom w kolejnych operacjach. TD 110 zwiększa niezawodność nie wpływając na czas obróbki. Narzędzie jest sprawdzane pod względem ewentualnych uszkodzeń podczas przejazdu na lub z pozycji do wymiany narzędzia. Pozwala to na jak najszybsze wykrycie ewentualnych uszkodzeń. Małe wymiary TD 110 oraz jego solidne wykonanie pozwalają na montaż w przestrzeni roboczej maszyny, w niewielkiej odległości od stołu obróbkowego. Sygnały przesyłane są przez interfejs do sond pomiarowych. Sterowanie reaguje na sygnał zależnie od woli użytkownika: wiadomością na ekranie sterowania, zatrzymaniem NC-Stop lub wiadomością w StateMonitor.

TD 110 potrafi wykryć złamanie narzędzi o minimalnej średnicy 0,4 mm. Procedura bezdotykowego pomiaru wykrywa zmiany w długości narzędzia już od 2 mm. Cały proces odbywa się w przestrzeni roboczej maszyny, przy włączonych obrotach i bez konieczności zmniejszania prędkości posuwu. Sprawia to, że TD 110 zmniejsza czas podczas każdej inspekcji narzędzia nawet o 6 sekund w porównaniu do konwencjonalnych systemów laserowych. Oszczędność czasu i nakładów finansowych jest znacząca. Uwzględniając jednocześnie, że TD 110 nie wymaga podłączenia sprężonego powietrza, jego wpływ na ślad węglowy jest znikomy. Dodatkowo przy montażu wystarczy podłączyć jeden przewód, bez konieczności prowadzenia przyłączeń powietrza i filtrów. TD 110 dzięki wykorzystaniu technologii pomiaru indukcyjnego nie wymaga obsługi.

Cykl wykrycia złamania narzędzia na sterowaniach HEIDENHAIN działa następująco:

- Narzędzie w porządku – obróbka może być kontynuowana, powiadomienie jest wysyłane do sterowania i do StateMonitor;

- Wykryto złamanie – użytkownik określa zachowanie, jakie ma podjąć maszyna. Przykładowo narzędzie może zostać zablokowane, a program zatrzymany. StateMonitor wysyła informację o uszkodzonym narzędziu.

Powyższa sytuacja pozwala na szybką reakcję służb utrzymania ruchu, co zmniejsza przestoje i usprawnia cały proces produkcji.

VT 121 i VTC 1.4: badanie narzędzia jak pod mikroskopem

System wizyjny VT 121 we współpracy z software VTC 1.4 pozwalają operatorowi na dokładne zbadanie zębów narzędzia bez konieczności wyjęcia go z obszaru pracy maszyny. Zużycie narzędzia można ocenić jak pod mikroskopem, na podstawie dokładnych zdjęć i precyzyjnych pomiarów. Takie rozwiązanie pozwoli na uniknięcie kosztownych uszkodzeń narzędzia, detalu lub maszyny. Uwzględniając dodatkowo przestoje wymuszone przez sprawdzanie narzędzi na maszynach zewnętrznych, VT 121 jawi się jako efektywne narzędzie, które pozwoli oszczędzić zarówno czas, jak i koszty, zwłaszcza przy produkcji seryjnej.

VT 121 wykonuje dokładne zdjęcia każdego z zębów w znacznym przybliżeniu, z możliwością wykonania szczegółowego obrazu panoramicznego całego obwodu narzędzia. Jest to możliwe dzięki wbudowanym dwóm obiektywom o różnych kątach widzenia. Wykorzystując możliwości VT 121 i VTC 1.4 oraz dedykowane cykle sterowań TNC mamy możliwość:

- Automatyzacji sprawdzania narzędzia i wykluczania uszkodzonych narzędzi;

- Dokumentowania stanu i zużycia narzędzia;

- Sprawdzenia stanu narzędzia przed krytycznymi momentami w obróbce;

- Sprawdzenia stanu narzędzia po zakończeniu jego przewidywanej żywotności;

- Analizy danych pomiarowych, optymalizacji parametrów skrawania i części programu.

Drobne zmiany, znaczny efekt

Każdy element i etap produkcji ma wpływ na całkowity koszt końcowego detalu. Zmniejszenie czasu potrzebnego na wykonanie pomiarów sondą pomiarową bezpośrednio przekłada się na liczbę wyprodukowanych detali. Zastosowanie enkoderów o wyższej niezawodności redukuje przestoje wynikające z konieczności naprawy maszyny. Systemy nadzorujące stan narzędzi eliminują konieczność wyjmowania ich z magazynu, co ogranicza liczbę roboczogodzin poświęconych na przenoszenie i inspekcję narzędzi na zewnętrznych maszynach. Każde z wyżej wymienionych rozwiązań minimalizuje nie tylko koszty, ale również wpływa na środowisko ograniczając ilość dwutlenku węgla uwalnianego do atmosfery.

Powyższe innowacje nie są jedynymi, które pozwolą Państwu na optymalizację swojej produkcji. Serdecznie zapraszamy na nasze stoisko na targach ITM 2024 w Poznaniu, gdzie grupa wykwalifikowanych ekspertów pomoże dopasować rozwiązania do Państwa konkretnych potrzeb.

APS Automatyka Przemysłowa Serwis

A. i E. Durańscy, Z. i M. Gmaj

www.apserwis.com.pl