Jak działa sekwencjonowanie

Rozwój Przemysłu 4.0 ma znaczący wpływ na możliwości produkcyjne.

Dzięki automatyzacji produkcji, śledzeniu w czasie rzeczywistym i zarządzaniu produkcją, przedsiębiorstwa mogą wdrażać modele biznesowe, które umożliwiają dostosowywanie produktów dla klienta nawet na późniejszym etapie. Klient może zmienić atrybuty swojego produktu nawet już po rozpoczęciu produkcji. Ten model biznesowy wymaga narzędzi produkcyjnych umożliwiających podejmowanie decyzji

w czasie rzeczywistym.

Tym samym nowoczesne systemy produkcyjne charakteryzują się rosnącą możliwością zaoferowania każdemu klientowi innego spersonifikowanego produktu, który najlepiej odpowiada jego potrzebom i preferencjom. Sekwencjonowanie to jeden z najdroższych rodzajów metodologii produkcji. Powodem jest utrudnione utrzymanie prawidłowej kolejności zamówień od klienta. Ponadto każda nowa konfiguracja wyrobu może wraz z dodatkową funkcjonalnością, powodować odpady produkcyjne (scrap) lub przeróbkę elementów (rework) danej sekwencji. Tego rodzaju aktywność dotycząca danego zlecenia produkcyjnego powinna być zapisana i pokazana kierownictwu w raportach.

Najprostsze rozwiązanie może mieć trzy główne fazy:

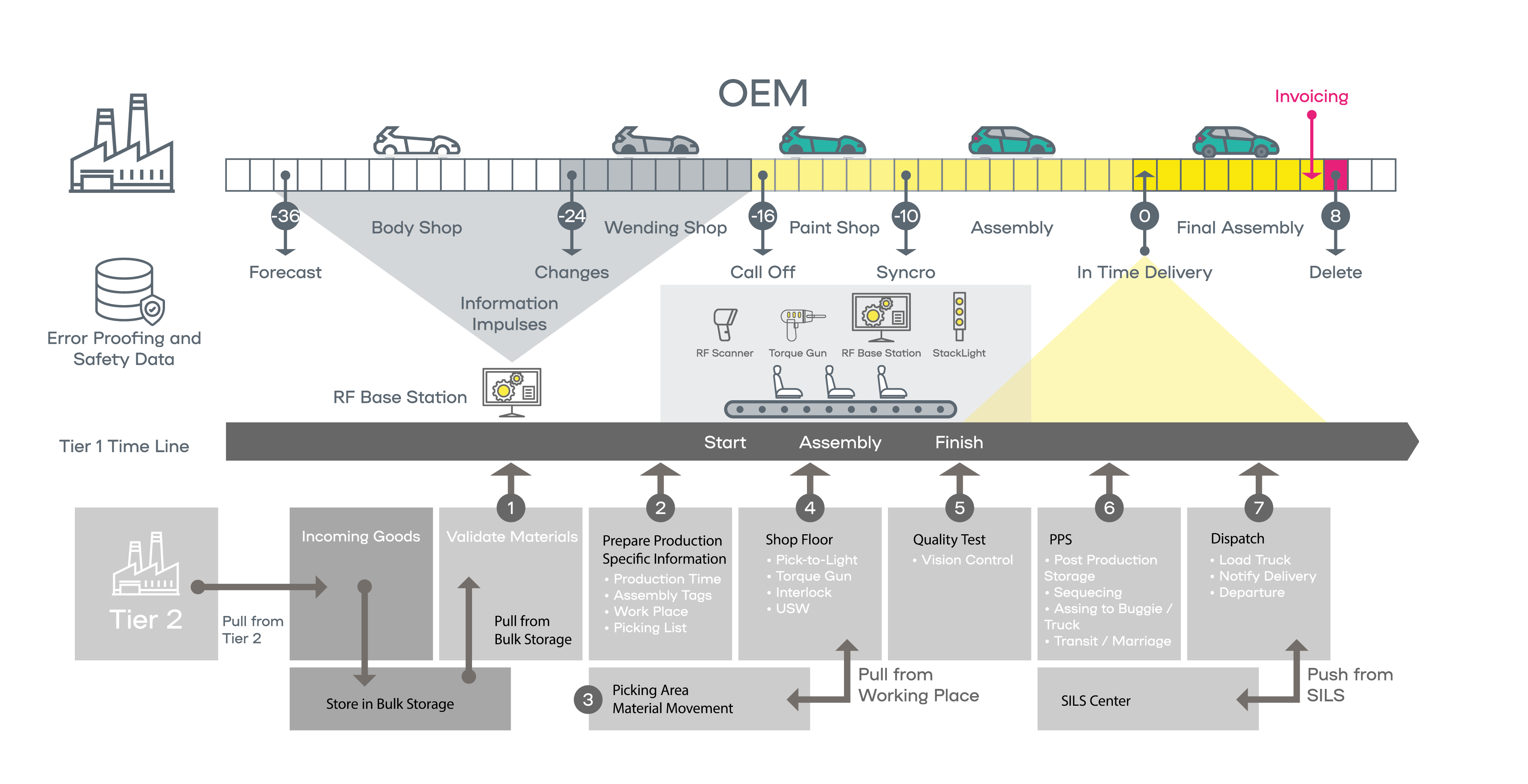

1) Przyjmowanie zamówień od klienta. Może to być integracja plików lub pobieranie z bazy danych klienta (EDI itp.).

2) Zlecenia produkcyjne. Możliwe jest posiadanie różnych rodzajów komunikacji z różnymi typami maszyn w celu kontrolowania produkcji, drukowania wymaganych etykiet logistycznych oraz plików z wymaganymi instrukcjami stanowiskowymi do realizacji danego zlecenia produkcyjnego.

3) Wysyłka zamówień. Na tym etapie są różne rodzaje kontroli pakowania sekwencyjnego (FIFO, LIFO itp.), drukowanie dokumentów dostawy, wysyłanie i raportowanie wykonanej produkcyjnych do różnych systemów ERP. Poziom automatyzacji sekwencjonowania również może się różnić. Firmy coraz częściej przechodzą od wykorzystania zasobów ludzkich do zautomatyzowanych systemów z użyciem robotów. Wymaga to integracji wszystkich systemów produkcyjnych i logistycznych przedsiębiorstwa.

Od ponad 10 lat OLSOM dostarcza oprogramowanie MES/MOM do fabryk produkujących produkty na zamówienie klienta. Na przykładzie jednego z przypadków OLSOM wyjaśnia, w jaki sposób takie przejście na produkcję zleceniową może nastąpić. Sprawa dotyczyła fabryki na północy Francji, będącej częścią dużej korporacji specjalizującej się w produkcji paneli drzwiowych dla wielu marek samochodów.

Zamówienia pochodzą z fabryki OEM (główny montaż samochodu), do uzyskania sekwencji używamy API od strony klienta. W kolejnym kroku nasz system drukuje etykiety dla każdego zamówienia, operatorzy produkują zamówiony panel. Następnie panel ten przejdzie wiele kontroli jakości po kolejnych operacjach produkcyjnych przed jego finalnym zapakowaniem. Po potwierdzeniu jakości operator pakuje go do kontenera. Na tym etapie nasz system wykonuje dodatkową walidację sekwencji pakowania i wysyła sygnały do maszyny, aby kontynuować automatyczne pakowanie.

Zautomatyzowany pojazd sterowany (AGV) ładuje regał zapakowanymi panelami drzwiowymi, następnie przenosi go na duży przenośnik, który monitoruje liczbę gotowych pojemników. Gdy liczba paneli jest wystarczająca do przesłania do ciężarówki, proces rozpoczyna się automatycznie.

Gdy ciężarówka jest gotowa do dostarczenia kontenerów, system drukuje listy przewozowe i wysyła je w formie

elektronicznej do klienta. Podczas tej komunikacji stosowaliśmy nasz standardowy protokół komunikacyjny, który zawiera wymianę różnych danych. Zwykle nasz system otrzymuje informacje PLC za pomocą poleceń, takich jak otrzymanie następnego zamówienia, walidacja numeru seryjnego panelu drzwi i wysłanie potwierdzenia zakończenia cyklu maszyny. System AGW firmy OLSOM przechowuje wszystkie wymagane polecenia na czas komunikacji w celu debugowania logiki w przypadku awarii maszyny lub człowieka. Pozwala nam to bardzo szybko znaleźć błędy lub problemy. Nasz system AGW odgrywa dużą rolę w ekosystemie zakładu produkcyjnego.

Przede wszystkim ważne jest, aby przechowywać całą identyfikowalność procesów i udostępniać te informacje w formie raportu, co daje możliwość uzyskania rozszerzonych informacji do wykorzystania przez naszych konsultantów MES/MOM.

Po drugie, nasz system monitoruje kondycję całego

systemu i może wysłać powiadomienie e-mail

lub SMS przypadku, gdy coś pójdzie nie tak. Na przykład, gdy otrzymaliśmy niedziałającą sekwencję zamówień pilnie dzwonimy do klienta, aby wyjaśnić, jakie działania są wymagane do wykonania. Po trzecie, system monitoruje kolejność i wyznacza kontrole jakości produkcji, które pozwalają nie wysyłać zepsutych elementów do klienta. Wdrożenie AGV pozwala uniknąć wykorzystania dodatkowych zasobów ludzkich, wspomaga w razie awarii, w przypadku transportu kontenerów – uniknąć sytuacji traumatycznych jak dostarczenie nieprawidłowo wykonanego wyrobu do klienta. We współpracy z maszynami, urządzeniami, narzędziami, danymi pochodzącymi od operatorów, nasz system pomaga również przechowywać wszystkie dane historyczne oraz organizować prawidłową kolejność zleceń czynności maszyn.

OLSOM Sp. z o.o.

Ul. Melchiora Wańkowicza 24, 70-787 Szczecin

+48 735 704 121

info@olsom.net

https://olsom.net/pl/