Koszty odwadniania kopalń

Grzegorz Pakuła

Kopalnie głębinowe wymagają odwadniania, to znaczy wypompowania na powierzchnię wody napływającej do podziemnych wyrobisk. Woda ta pochodzi zarówno z naturalnego wypływu z górotworu, jak i z procesów technologicznych prowadzonych w podziemiach kopalni (na przykład rozpylanie wody w pobliżu pracującego kombajnu). Gdyby zaprzestać odwadniania, to po pewnym czasie kopalnia zostałaby wypełniona wodą do poziomu odpowiadającego położeniu zwierciadła wód gruntowych. Odwadnianie musi być prowadzone również w kopalniach, w których wstrzymano wydobycie, jeśli sąsiadują one z kopalniami czynnymi. W celu zapewnienia bezpieczeństwa sąsiednich kopalń czynnych odwadnianie kopalń zlikwidowanych musi być kontynuowane, tak aby utrzymać w nich poziom wody na określonym, bezpiecznym poziomie.

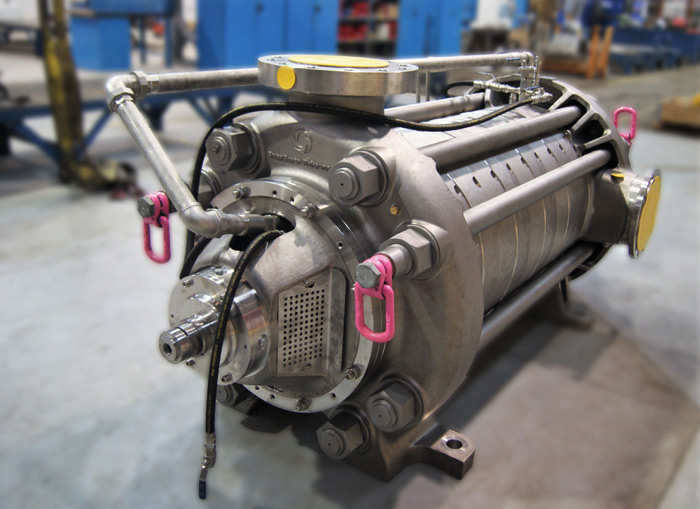

Rys. 1. Wysoko sprawna pompa głównego odwadniania typu 20H50 wykonana ze staliwa duplex

Układ odwadniania w kopalni czynnej zawiera system pomp przodkowych oraz oddziałowych, których zadaniem jest dostarczenie wody z wyrobisk do pompowni głównej. W tej pompowni zainstalowane są pompy głównego odwadniania, których zadaniem jest wypompowanie wody na powierzchnię.

Podstawowym kryterium, jakie musi spełniać układ głównego odwadniania, jest niezawodność wymagana dla zapewnienia bezpieczeństwa zakładu górniczego. Ze względu jednak na znaczne ilości energii zużywane przez układ odwadniania, a zwłaszcza przez pompy główne, ważne znaczenie mają też kryteria energetyczne oraz ekonomiczne.

Koszty energii zużywanej do napędu pomp

Rozpatrzmy dla przykładu pompę o parametrach typowych dla obecnych układów głównego odwadniania: wydajność Q = 600 m3/h, wysokość podnoszenia H = 700 m, gęstość pompowanej wody ze względu na obecność soli ρ = 1030 m3/h. Moc potrzebna do napędu takiej pompy jest rzędu 1,5 MW. Zakładając, że pompa pracuje 10 godzin na dobę, czyli 3650 godzin na rok, oraz przyjmując aktualny koszt MWh na poziomie 900 zł, można wyliczyć koszt energii zużytej do napędu pompy w ciągu roku:

1,5 MW × 3650 godz. × 900 zł/MWh = = 4 927 500 zł

Jak widać, koszt energii zużytej w ciągu roku jest wyższy od kosztu zakupu rozpatrywanego zespołu pompowego, który w zależności od dostawcy i wykonania materiałowego może wynosić 1,5–2 mln zł. Wniosek z tego taki, że przy wyborze pompy nie należy się kierować jedynie ceną zakupu, lecz trzeba wziąć pod uwagę koszt zużywanej energii na przestrzeni co najmniej kilku lat eksploatacji.

Jak wynika z fizyki, ilość zużywanej energii nie może być mniejsza od ilości energii potencjalnej potrzebnej do podniesienia danej ilości wody na wysokość H. Odpowiada temu tzw. moc użyteczna, którą pobierałby zespół pompowy o sprawności ɳ = 100%. W przypadku pompy o podanych wyżej parametrach moc ta wynosi 1167 kW. W praktyce jednak żaden zespół pompowy nie pracuje ze sprawnością 100%, lecz ze sprawnością niższą w stopniu zależnym od konstrukcji pompy oraz jakości jej wykonania. Pompy głównego odwadniania o parametrach zbliżonych do ww., stosowane w górnictwie w XX w., osiągały sprawności na poziomie 75%. Dotyczy to maszyn nowych i prawidłowo wykonanych. W praktyce w kopalniach można było spotkać pompy o sprawnościach obniżonych ze względu na gorszą jakość lub, przede wszystkim, ze względu na stan techniczny pogorszony na przestrzeni lat eksploatacji w trudnych warunkach.

Obecnie dostępne są pompy nowej generacji o sprawnościach przekraczających 80%. Na powyższe parametry Grupa POWEN-WAFAPOMP SA może oferować pompę 25H47 osiągającą sprawność 83%.

W tabeli 1 zamieszczono porównanie kosztów energii zużywanej dla parametrów Q = 600 m3/h, H = 700 m, ρ = 1030 m3/h przez pompy o różnych sprawnościach. Rozpatrywano:

a) pompę 25H47 o sprawności 83%;

b) pompę starszego typu o sprawności 75%;

c) pompę starszego typu o sprawności obniżonej do 70% na skutek pogorszenie stanu technicznego;

d) pompę starszego typu o sprawności obniżonej do 65% na skutek wyeksploatowania i/lub niewłaściwie wykonanych remontów.

Tabela 1. Porównanie kosztów energii zużywanej przez zespół pompowy o parametrach Q = 600 m3/h, H = 700 m, ρ = 1030 m3/h przy różnych sprawnościach

Sprawności pomp pokazane są w pierwszej kolumnie. Założono dla porównania, że wszystkie pompy napędzane są wysokosprawnymi silnikami o sprawności 97%. Sprawność zespołu pompowego wynikająca z pomnożenia sprawności pompy przez sprawność silnika pokazana jest w kolumnie trzeciej. W kolumnie czwartej pokazany jest pobór mocy elektrycznej dla poszczególnych pomp, natomiast w kolumnie piątej pokazano wzrost poboru mocy w stosunku do pompy 25H47 wynikający z obniżenia sprawności. W ostatniej kolumnie 6 pokazany jest roczny koszt tego przyrostu mocy przy założeniu, że pompa pracuje 10 godz./dobę, a cena 1 MWh wynosi 900 zł.

Jak wynika z tabeli, zakup pompy o sprawności 83% w stosunku do pompy o sprawności 75% daje w ciągu roku oszczędność ponad 0,5 mln zł. Natomiast utrzymywanie w eksploatacji pomp w złym stanie technicznym i o obniżonych sprawnościach generuje roczne straty na kosztach energii porównywalne z ceną zakupu nowego, wysokosprawnego zespołu pompowego.

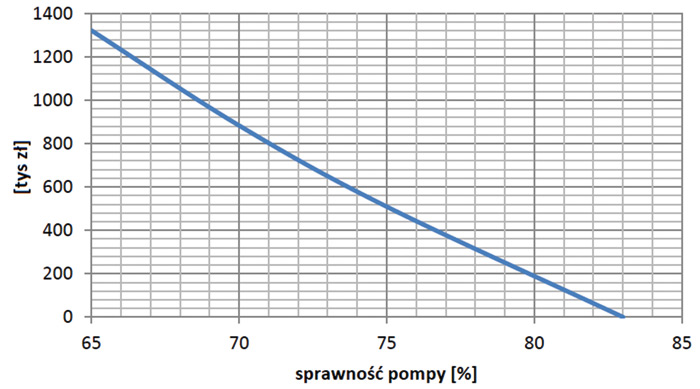

Dla przejrzystości wartości dodatkowych rocznych kosztów energii wynikających z obniżenia sprawności pompy w stosunku do 83% pokazano na rys. 2.

Rys. 2. Dodatkowy roczny koszt energii zużywanej przez pompę o wydajności 600 m3/h, wysokości podnoszenia 700 m, w zależności od spadku sprawności w porównaniu z pompą o sprawności 83%

Obok efektu ekonomicznego należy brać pod uwagę efekt ekologiczny, gdyż wzrost poboru mocy wynikający z pogorszenia sprawności powoduje zwiększenie emisji CO2.

Należy zaznaczyć, że dla pompy w trakcie postępowania zużycia i pogarszania sprawności nie obserwuje się wzrostu poboru mocy jak w kolumnie 4 tabeli 1, co wynika z faktu, że pompa traci wydajność i pompuje mniej wody niż pompa nowa, a zatem pomimo pogarszającej się sprawności nie wykazuje dramatycznego wzrostu poboru mocy. Pamiętać jednak należy, że na koszt pompowania nie wpływa pobór mocy, lecz jej zużycie wynikające z przemnożenia poboru mocy przez czas pracy pompy. Wyeksploatowana pompa o obniżonej wydajności, aby wypompować tę samą ilość wody, co pompa nowa, musi pracować dłużej, a zatem zużycie energii przez nią rośnie w stopniu odpowiadającym spadkowi sprawności jak w tabeli 1.

Skutki obniżania sprawności w wyniku pogarszania stanu technicznego

W tabeli 1 oraz na rys. 2 pokazano dodatkowe roczne koszty energii wynikające z obniżenia sprawności pompy obliczone przy założeniu, że pompa przez okres roku pracuje ze stałą sprawnością. W praktyce na skutek postępującego zużycia sprawność pompy stopniowo się obniża w miarę przepracowanych godzin. Dokładne, teoretyczne obliczenie zużycia energii z uwzględnieniem spadku sprawności w trakcie eksploatacji nie jest możliwe, gdyż wymagałoby to znajomości wzoru określającego spadek sprawności w trakcie pracy. Taki wzór o charakterze uniwersalnym jest trudny do sformułowania, gdyż tempo spadku sprawności w poszczególnych przypadkach zależy od takich czynników, jak:

- ilość i rodzaj zanieczyszczeń chemicznych i stałych w pompowanej wodzie;

- wykonanie materiałowe pompy (stosowanie pomp w wykonaniu żeliwnym do pompowania wód zasolonych skutkuje bardzo szybką degradacją elementów pompy i gwałtownym spadkiem sprawności; w takim przypadku konieczne jest stosowanie co najmniej staliw nierdzewnych);

- rozwiązania konstrukcyjne pompy;

- prędkość obrotowa (tempo zużycia elementów pompy rośnie z kwadratem prędkości obrotowej, co powoduje, że w głównym odwadnianiu unika się prędkości obrotowych przekraczających 1500 obr./min).

Można jednakże sformułować następujące wnioski o charakterze jakościowym:

a) Na poziom kosztów energii zużywanej do napędu pomp bardzo istotny wpływ ma polityka remontowa. Jak widać z kolumny 6 w tabeli 1 oraz z rys. 2, dopuszczenie do silnego spadku sprawności pompy skutkuje dodatkowym kosztem porównywalnym z ceną zakupu nowego zespołu pompowego. Wskazane jest zatem monitorowanie parametrów pompy, a zwłaszcza jej sprawności energetycznej, i kierowanie pomp do remontu w przypadku pogorszenia sprawności o kilka punktów procentowych.

b) Należy mieć na uwadze, że prawidłowe wykonanie remontu pompy głównego odwadniania wymaga jej transportu na powierzchnię, co generuje dodatkowy koszt. Wskazane jest zatem stosowanie pomp, dla których tempo spadku sprawności jest rzędu 1 punktu procentowego na rok, w wyniku czego pompy mogą być wysyłane do remontu co kilka lat. Spełnienie takiego wymogu wiąże się z koniecznością stosowania materiałów konstrukcyjnych odpornych na obecność w wodzie zanieczyszczeń stałych i chemicznych. Dla jakości wód kopalnianych spotykanych obecnie w praktyce zalecanym materiałem są staliwa duplex i super duplex. Wspomniana pompa 25H47, podobnie jak inne pompy typoszeregu H, oferowana jest w takim wykonaniu.

c) Pomimo stosowania odpornych tworzyw konstrukcyjnych zalecane jest wstępne przygotowanie pompowanych wód polegające na odseparowaniu zanieczyszczeń stałych w osadnikach itp. Pozwala to na dalsze spowolnienie spadku sprawności pomp.

d) Remont pompy powinien doprowadzić do uzyskania jej sprawności początkowej lub bardzo zbliżonej, gdyż w razie niespełnienia tego warunku pompa po remoncie będzie generować dodatkowy, nadmierny koszt energii. Wybór wykonawcy remontu nie powinien być zatem dokonywany w oparciu jedynie o najniższą cenę, lecz powinien uwzględniać efekt w postaci gwarantowanej sprawności po remoncie.

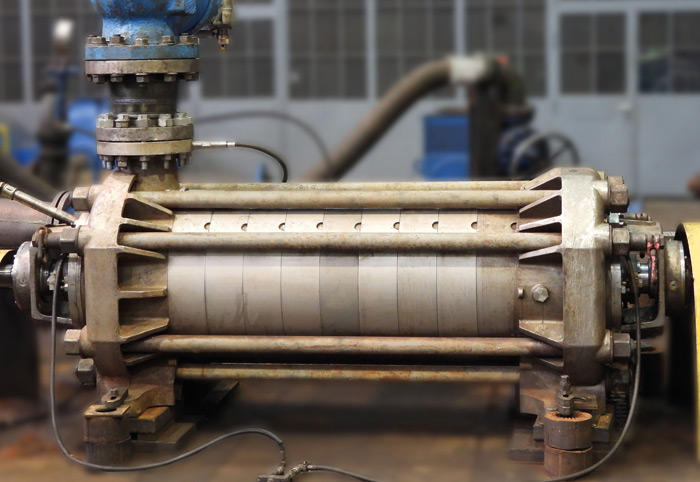

Rys. 3. Wysokosprawna pompa głównego odwadniania typu 20H51, wykonana ze staliwa duplex, po remoncie doprowadzającym parametry pracy do wartości nominalnych

Badanie parametrów odbiorczych

Wobec wysokich dodatkowych kosztów energii generowanych na skutek obniżonej sprawności energetycznej pompy konieczne jest egzekwowanie parametrów, a zwłaszcza sprawności energetycznej w trakcie prób odbiorczych pomp nowych lub po remoncie. Jeśli kryteria wyboru wykonawcy mają uwzględniać oferowaną sprawność, to konieczne jest zweryfikowanie, czy dostarczony produkt posiada sprawność wskazaną w ofercie. Zgodnie z normą PN-EN ISO 9906:2012 badania odbiorcze pomp powinny odbywać się na stacji prób producenta, gdyż badania na stanowisku pracy z reguły nie umożliwiają uzyskania wymaganej dokładności.

Ponadto przebadanie pompy na stanowisku próbnym producenta przed dostarczeniem pompy na kopalnię umożliwia zweryfikowanie jej pełnej sprawności ruchowej. Bez tego pompa zainstalowana na kopalni może wykazać problemy ruchowe, co generuje dodatkowe koszty związane z jej naprawą, a przede wszystkim zagraża bezpieczeństwu ruchu zakładu górniczego.

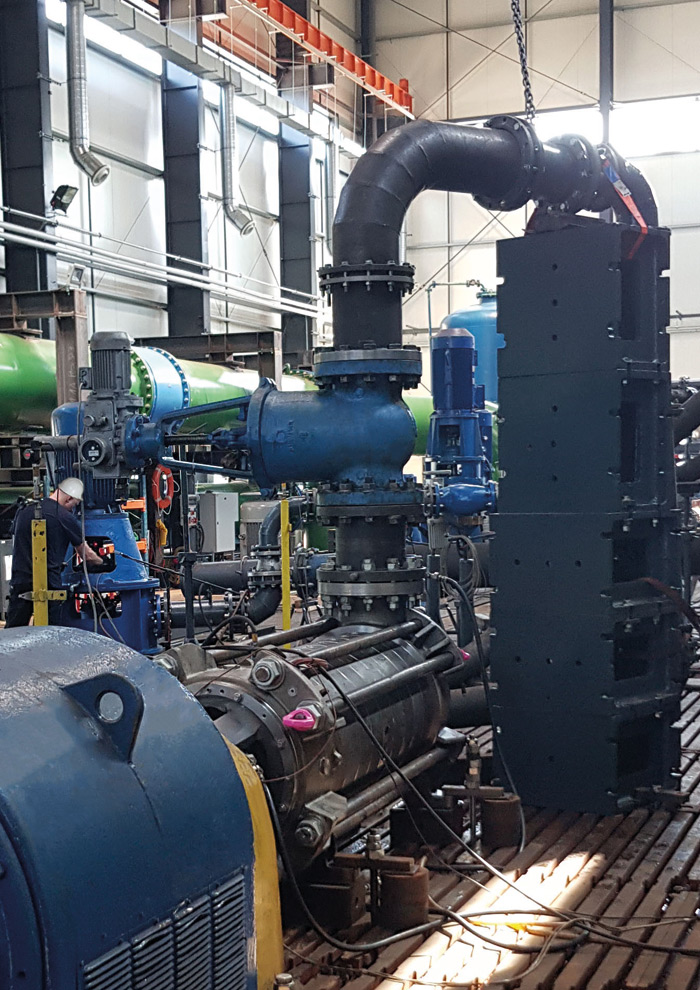

Grupa POWEN-WAFAPOMP SA dysponuje stacją prób z zainstalowaną mocą 5 MW, co umożliwia badanie wszystkich pomp na pełnych parametrach. W wyniku tego odbiorca otrzymuje pompę sprawdzoną ruchowo oraz o zweryfikowanej sprawności energetycznej.

Rys. 4. Pompa 25H47 w trakcie przeprowadzanej próby w Centrum Badawczo-Rozwojowym pomp Grupy Powen-Wafapomp SA w Zabrzu

Dobór parametrów pomp głównego odwadniania

Aby pompa mogła pracować z optymalną sprawnością, na etapie projektowania układu głównego odwadniania konieczne jest precyzyjne określenie jej wymaganych parametrów, a zwłaszcza wysokości podnoszenia. W układzie głównego odwadniania o wysokości podnoszenia pompy decyduje wysokość geometryczna. W układzie z prawidłowo zaprojektowanymi rurociągami straty przepływu nie powinny przekraczać kilku procent wysokości geometrycznej. Spotykana czasami praktyka, polegająca na specyfikowaniu wysokości podnoszenia z nadmiernym zapasem, jest szkodliwa, gdyż powoduje, że punkt pracy pompy ustala się na wydajności wyższej od wymaganej, na skutek czego pompa pracuje z obniżoną sprawnością, a także występuje ryzyko kawitacji. Ograniczenie skutków takiego błędu wymaga dławienia zaworem, co powoduje znaczne straty energetyczne.

Na etapie doboru konieczne jest również precyzyjne określenie warunków ssania.

Autor: dr inż. Grzegorz Pakuła – prezes zarządu Stowarzyszenia Producentów Pomp, członek zarządu POWEN SA, dyrektor Centrum Badawczo-Rozwojowego Grupa POWEN-WAFAPOMP SA

POWEN-WAFAPOMP SA

www.powen.com.pl