Lepszy przenośnik – bardziej wydajny ruch

Systemy przenośników w różnych zakładach samochodowych wymagają różnych mocy znamionowych i prędkości wyjściowych. Amerykańska firma OCC Systems współpracując bezpośrednio z klientami z branży motoryzacyjnej i firmą NORD wdrożyła szybkie przenośniki odwrócone, które pracują z prędkością 125 FPM (0,635 metra na sekundę). NORD zapewnia dla OCC pełną gamę przekładni.

Jak w przypadku każdego systemu elektromechanicznego, zawsze można coś poprawić. Wbrew powszechnej opinii, Henry Ford nie wynalazł linii montażowej dla samochodów. Był nim Ransom Olds założyciel przedsiębiorstwa Oldsmobile, który podobno opatentował swoje nowatorskie podejście do produkcji w 1901 roku. Dwanaście lat później Ford po prostu wykorzystał dobry pomysł Oldsa i ulepszył go. Znacznie lepiej, jak się wydaje. Zamiast stacjonarnej linii produkcyjnej, jak w przypadku Oldsmobile'a, założyciel Ford Motor Company dodał ruchomy przenośnik, co zmniejszyło zmęczenie pracowników i znacząco zwiększyło wydajność produkcji. Koncepcja utknęła, a ponad sto lat później ruchoma linia montażowa pozostaje integralną częścią większości produkcji samochodów.

Założona w 1945 roku firma OCC Systems jest prywatnym projektantem i integratorem systemów z obiektami. Firma może się również pochwalić własnymi zdolnościami inżynierskimi, produkcyjnymi, obróbczymi i instalacyjnymi oraz jest w stanie zebrać wszystkie części i elementy razem, aby dostarczyć klientom w pełni zintegrowane systemy. Większość z nich to znani producenci samochodów OEM, ale lista klientów OCC obejmuje również producentów ciężkiego sprzętu i robotyki, jak również globalną firmę kurierską, której firma dostarczyła ostatnio ogromny system obsługi paczek. Craig Dahl jest kierownikiem działu części i serwisu w firmie OCC Conveyor Inc. Był członkiem zespołu, który został wezwany do zaprojektowania i zbudowania bardziej wydajnego sposobu napędzania linii montażowych w zakładach wiodącego producenta samochodów w Stanach Zjednoczonych, Kanadzie i Meksyku. W 2014 r. ich klient poprosił o znalezienie bardziej energooszczędnego i przyjaznego w konserwacji zamiennika dla starszych napędów przenośników „Floating Frame” będących wówczas w użyciu. Współpracując ściśle z klientem i firmą NORD OCC wkrótce opracowała urządzenie o modułowej konstrukcji zawierające znacznie mniej części. Klient zaakceptował projekt i OCC szybko rozpoczęło produkcję – tylko w ubiegłym roku zainstalowało ponad 180 innowacyjnych systemów napędowych.

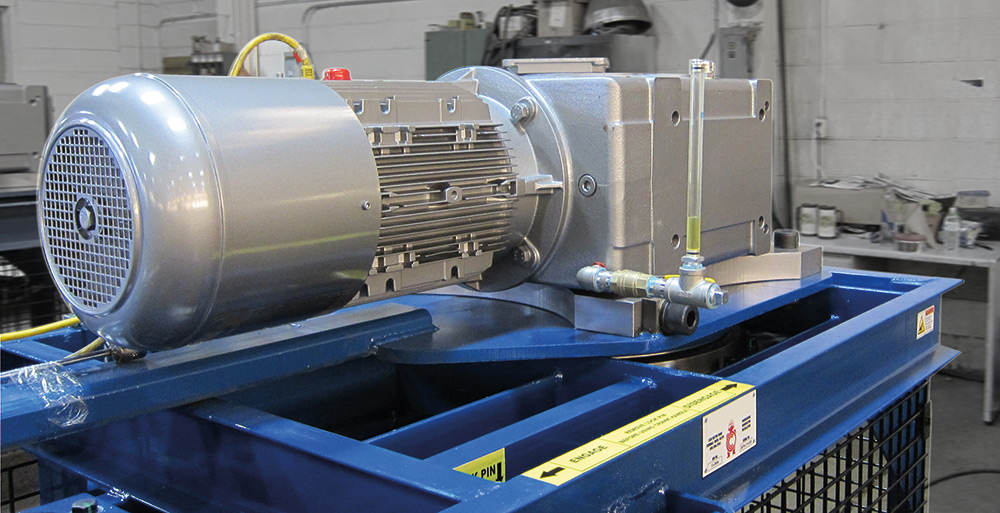

Sercem systemu „OCC Systems Torque Arm Conveyor Drive” jest specjalnie skonstruowany napęd przenośnika podwieszonego, który wykorzystuje przekładnię firmy NORD DRIVESYSTEMS. Menedżer ds. inżynierii systemów OCC Carl Wingert we współpracy z firmą NORD opracował „przekładnię z przedłużonym wałem specjalnie do tego zastosowania”. Jedną z kluczowych cech napędu przenośnika Torque Arm jest możliwość zastosowania beznitowego łańcucha kuźniczego ANSI X458 i X678 (American National Standards Institute), standardu motoryzacyjnego, który sięga czasów Henry'ego Forda. Eliminuje on wszystkie pasy klinowe dzięki zintegrowanemu motoreduktorowi i hamulcowi. Umożliwia również pracę dwóch systemów w tandemie – jednego pasywnego, drugiego aktywnego. System posiada również liczne ulepszenia konstrukcyjne, takie jak scentralizowane smarowanie, uproszczone ustawienia momentu obrotowego i przykręcane regulowane nogi ułatwiające wypoziomowanie.

– Odchodząc od pasów i kół pasowych, wyeliminowaliśmy liczne punkty połączeń, z których każdy zwiększa tarcie i prowadzi do utraty mocy – mówi Dahl. – Efektem netto jest większa wydajność energetyczna, którą obliczamy na około 5% lub więcej. To może nie wydaje się to dużo, ale roczne oszczędności kosztów elektrycznych są znaczące dla dużego producenta z setkami wielokilowatowych silników na hali produkcyjnej.

Być może jeszcze ważniejsza jest łatwość konserwacji i redukcja przestojów przenośników. Nowe systemy są nie tylko szybsze w serwisowaniu i naprawie, ale ze względu na wspomniany wcześniej zapasowy pręt i ramię korby, napęd, który ulegnie awarii podczas zmiany produkcyjnej, może być szybko uruchomiony poprzez przełączenie na system zapasowy, umożliwiając technikom serwisowanie uszkodzonej jednostki po godzinach. Ta korzyść jest chyba nawet bardziej istotna niż wydajność energetyczna systemu. Jest tym, co ekscytuje osoby zajmujące się konserwacją pojazdów.

– W rzeczywistości, kilka miesięcy temu miałem tu klienta, który przyjechał w związku z innym projektem. Rzucił jedno spojrzenie na Torque Arm Drive i natychmiast wyciągnął swój telefon, aby zrobić kilka zdjęć, które mógłby pokazać swojemu szefowi. Był bardzo podekscytowany – mówi Craig Dahl.

Standaryzacja jest również bardzo ważna. Dlatego też firma OCC Systems – wraz ze swoim klientem – już na początku zdecydowała się na współpracę z firmą NORD przy opracowywaniu napędu przekładniowego z wydłużonym wałem, który ponownie stanowi serce tej jednostki napędowej przenośnika.

– Firma NORD jest wspaniałym partnerem od wielu lat, a ten projekt jest tego najlepszym przykładem. Dzięki większej wydajności i modułowej, łatwej w utrzymaniu konstrukcji, z niecierpliwością czekam na wdrożenie większej liczby tych jednostek na innych liniach montażowych. Mam duże zaufanie do tego produktu.

NORD Napędy Sp. z o.o.

Zakrzów 414, 32-003 Podłęże

tel. 12 288 99 00, fax 12 288 99 11

biuro@nord.com

www.nord.com