Ludzie i maszyny. Ludzie i bity

Przypomnijmy: pojęcie Przemysłu 4.0 wyłoniło się w 2011 roku w czasie Targów Hanowerskich (często wykorzystuje się je jako termin-zamiennik IV rewolucji przemysłowej, choć niektórzy przypisują mu nieco inny krąg znaczeniowy).

Ewolucja teorii. I praktyki

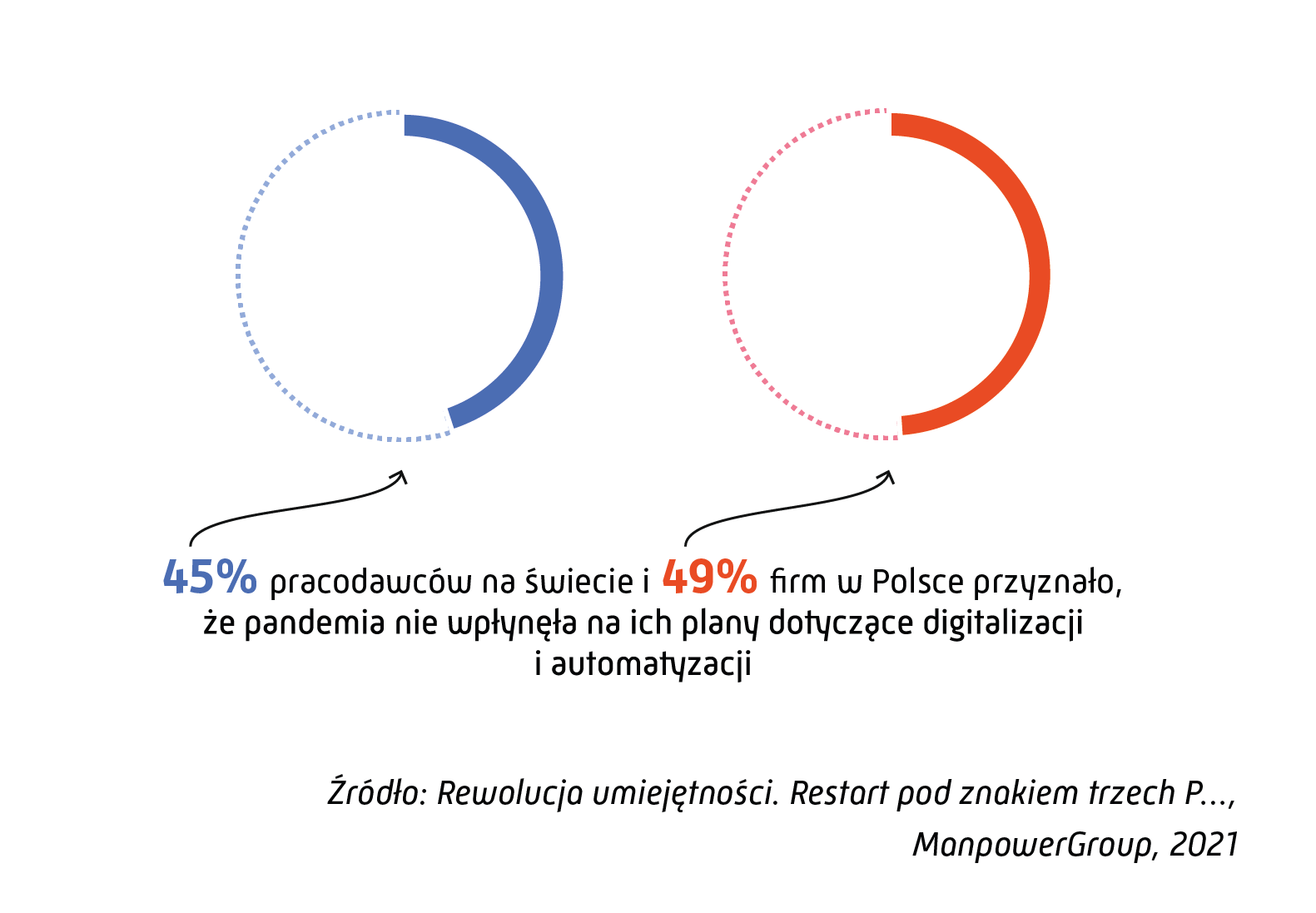

Na początku uderzająca była pewna fascynacja nowatorską, technologiczną stroną tego procesu, stopniowo jednak (zapewne także pod wpływem sukcesywnego przekuwania teorii w rzeczywistość) paradygmat ewoluował – i to nie tylko pod względem rozwoju i nowych związków kilkunastu technologii, które się dziś na kanon Industry 4.0 składają.

Oto coraz mocniej eksponowano rolę człowieka – menedżera, pracownika – w tym megaprocesie. Rozwijali ten bardzo istotny, niekiedy przesądzający o powodzeniu nowoczesnych reform wątek, nie tylko teoretycy, ale – może nawet zwłaszcza – praktycy. Znajduje to bardzo mocne odbicie także w serii naszych „raportowych” rozmów z ekspertami i menedżerami polskiego przemysłu.

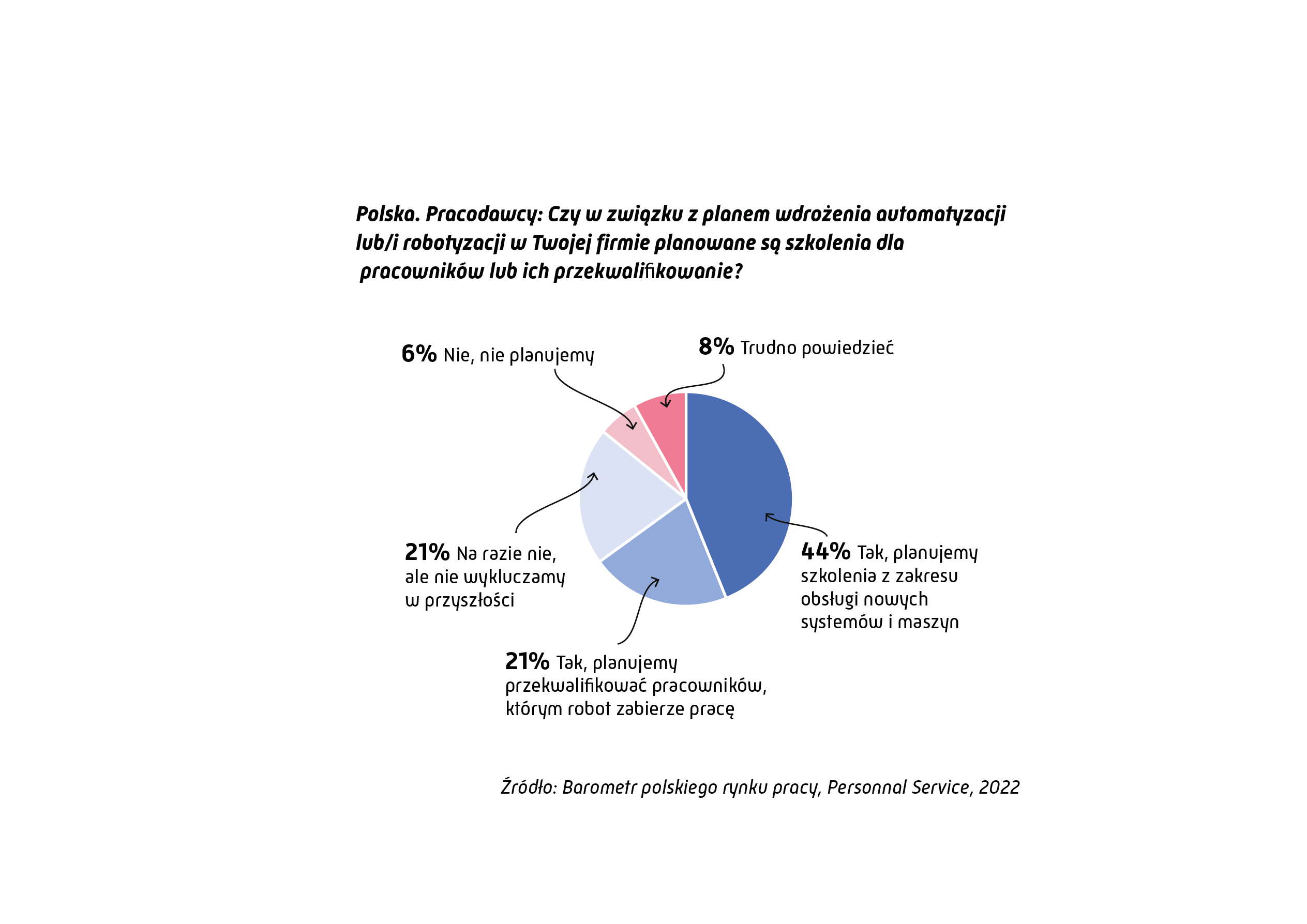

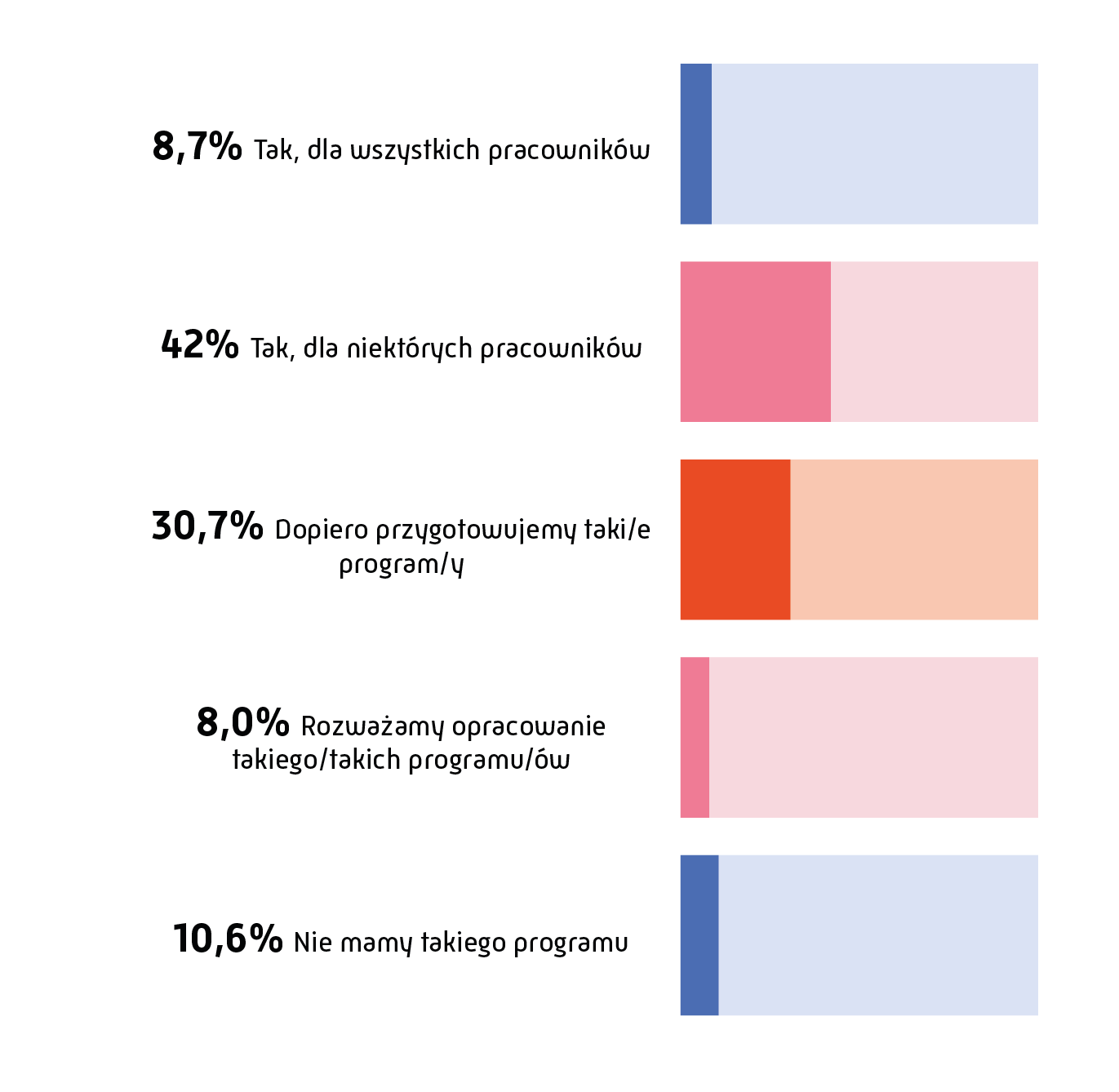

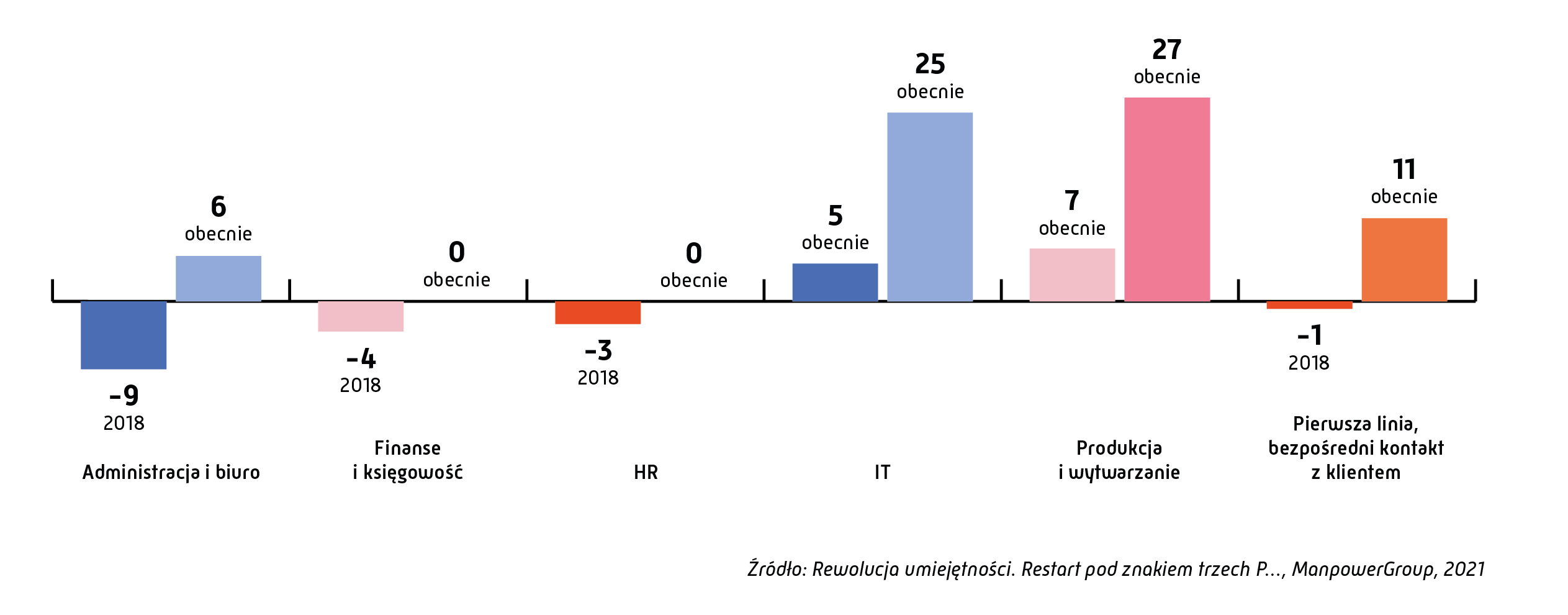

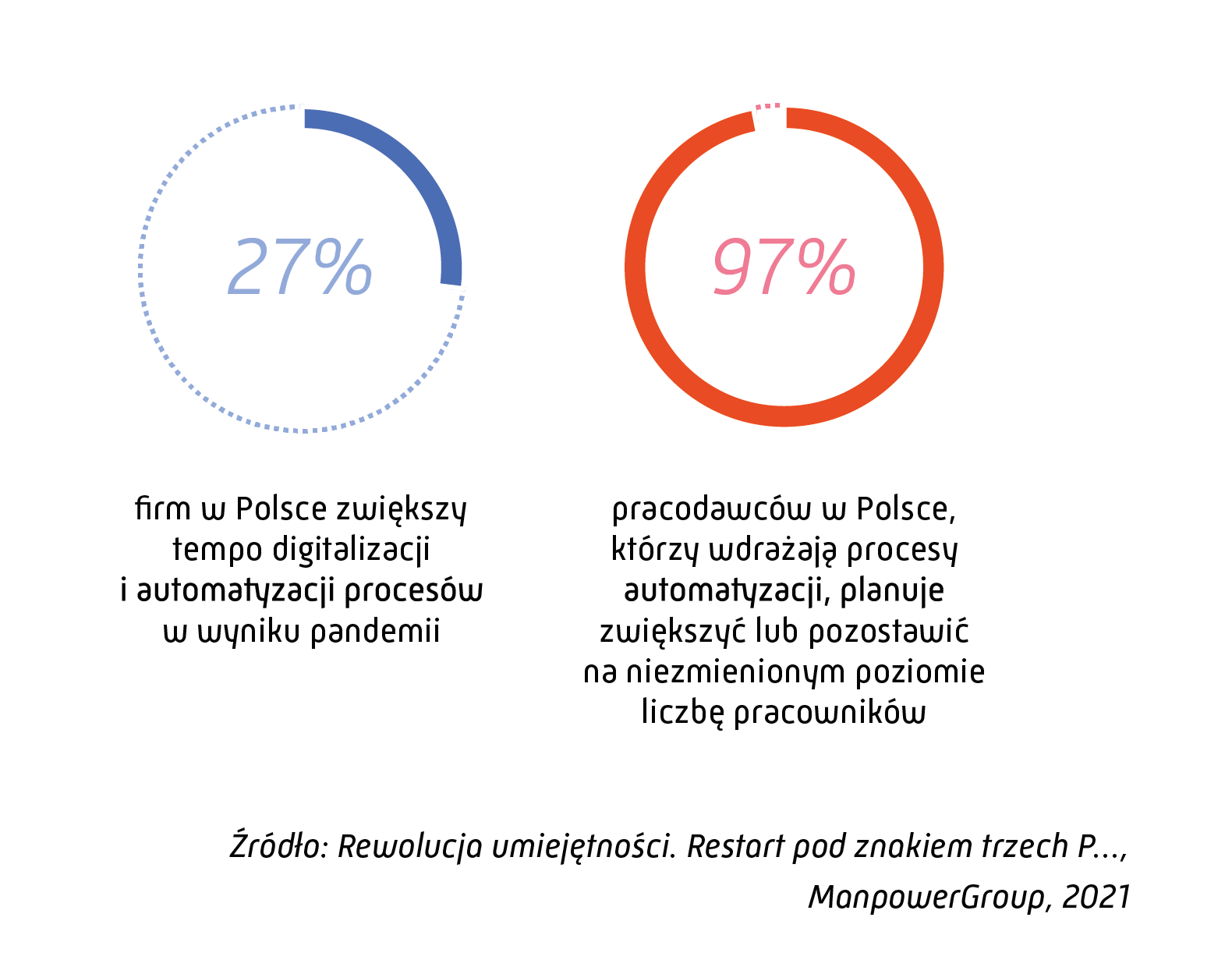

Przedsiębiorstwa powszechnie i zdecydowanie podkreślają, że wprowadzanie idei Przemysłu 4.0, w tym na przykład robotyzacja i automatyzacja, nie oznacza zwolnień, tym bardziej masowych. Ale, rzecz jasna, nie oznacza też zachowania status quo, lecz zmianę pozycji, zakresu wykonywanych czynności, nabycia nowych kwalifikacji.

Rozwój Industry 4.0 w fabryce Varroc Lighting Systems w podlubelskich Niemcach w założeniach zmierzać ma w stronę zastępowania operatorów przez autonomiczne roboty. Ale tej robotyzacji nie będzie towarzyszyć redukcja pracowników, lecz zmiana charakteru ich pracy.

Grzegorz Stępień, dyrektor fabryki, akcentuje, że „obecnie w Europie wszędzie występuje deficyt w dostępie do pracowników; użycie robotów uwolni zatem nowe zasoby dla wzrostu produkcji. Ponadto roboty także wymagają obsługi, praca będzie jednak mniej uciążliwa i monotonna od tej wykonywanej dziś”. Widzi też już dziś grupę osób, które śmiało można określić mianem „pracowników stricte kategorii Przemysłu 4.0” – zalicza do niej m.in. załogę sekcji technologii, kontroli jakości, logistyki, a także operatorów” w zmienionej ich roli.

A właśnie: operatorzy… Menedżerowie ZF Automotive Systems Poland Częstochowa wskazują, że ich rola nie skupia się już na fizycznym „staniu na linii produkcyjnej”, montażu komponentów; bardziej chodzi o nadzór nad procesami, kontrolę maszyn i współdziałanie z nimi, a „współpraca z systemem wymaga od operatorów umiejętności, ale i swego rodzaju wyobraźni”.

Analizując przykład własnego zakładu, prognozują przy tym szybkie przemiany – spowodowane postępami rozwiązań rodem z Przemysłu 4.0 – w strukturze potrzeb pracy i kwalifikacji. „Na koniec roku my ten stosunek będziemy mieć

1 do 1 – pracowników bezpośrednio produkcyjnych w stosunku do pracowników innych działów wspierających produkcję. Przy obecnym poziomie automatyzacji zakładamy, że wspomniany współczynnik komponentów; bardziej chodzi o nadzór nad procesami, kontrolę maszyn i współdziałanie z nimi, a „współpraca z systemem wymaga od operatorów umiejętności, ale i swego rodzaju wyobraźni”.

Analizując przykład własnego zakładu, prognozują przy tym szybkie przemiany – spowodowane postępami rozwiązań rodem z Przemysłu 4.0 – w strukturze potrzeb pracy i kwalifikacji. „Na koniec roku my ten stosunek będziemy mieć 1 do 1 – pracowników bezpośrednio produkcyjnych w stosunku do pracowników innych działów wspierających produkcję. Przy obecnym poziomie automatyzacji zakładamy, że wspomniany współczynnik w naszym przypadku dojdzie do poziomu 1 do 2” – spodziewa się Artur Kluba, dyrektor Działu Spraw Pracowniczych. Możemy mieć coraz częściej do czynienia z licznymi „wewnętrznymi exodusami” pracowników bezpośrednio zatrudnionych przy produkcji (symbolicznie mówiąc: „przy taśmie”) do działów wspierających produkcję. Z pracy fizycznej do nadzorowania pracy maszyn.

Robert Stobiński, członek zarządu ds. transformacji cyfrowej Grupy Amica, zauważa, że wskutek rozwiązań Industry 4.0 nierzadko godziny pracowników, które poświęcali do tej pory na takie a nie inne czynności, „zostają uwolnione”. Ów „wolny czas” pozwala przesunąć zatrudnionych do innych zadań, które „dodają większą wartość, a których z braku czasu wcześniej te osoby nie robiły”.

Przywódcy i pracownicy

Dominika Bettman (wieloletnia głowa Siemensa w naszym kraju, dziś dyrektor generalna Microsoft w Polsce) obecny stan rzeczy charakteryzuje tak: „Rośnie potrzeba przywództwa, przeprowadzenia firm i załóg przez zmiany wiodące do rozwiązań Industry 4.0. Nawet w średniej czy małej firmie warto wytyczyć jasny kierunek na dekadę; pokażmy wyraźnie, pod czym pracownicy powinni się podpisać, jaka jest wizja na lata i jakie wymagania są z tym związane”.

A jak to modelowo wygląda w „bieżącym ujęciu”? Oto przepis Michała Stępnia, wiceprezesa i dyrektora technicznego ZPUE: „Gdy rozpoczęliśmy proces gromadzenia danych (oczywiście to działanie zostało poprzedzone stosowną kampanią informacyjną), jeden z pracowników przyszedł do mnie i zapytał wprost, czym ma się teraz zajmować, skoro jego wiedza jest już niepotrzebna, bo wszystko jest w systemie. Ta osoba chciała się zwolnić, ponieważ nie widziała dla siebie miejsca w firmie. Pokazaliśmy temu pracownikowi nową ścieżkę zawodową. Wyjaśniliśmy, że wdrożony system wymaga ciągłego udoskonalania i tu jego doświadczenie jest niezbędne. Dzisiaj jest on wzorem dla pozostałych zatrudnionych, którzy mają podobne obawy. (…) Wychodzimy z założenia, że każda osoba, której stanowisko pracy znika przez automatyzację, musi mieć zaproponowany indywidualny plan rozwoju”.

Michał Stępień szacuje, że całkowita automatyzacja nie jest możliwa. Stanowi wielką szansę, ale budzi pewne obawy – m.in. lęk, że maszyna wyeliminuje człowieka. „Musimy wytłumaczyć ludziom, że nie zostaną bez pracy. Dotyczy to nie tylko zatrudnionych bezpośrednio na produkcji, ale całej kadry. Pracownicy muszą wiedzieć, na czym będzie polegać automatyzacja i jak ona wpłynie na ich pracę. (…) Tak też się u nas dzieje. Dużo zależy od nas, osób zarządzających, aby w odpowiedni sposób kierowały rozwojem zespołów w firmie, bo wśród pracowników niewykwalifikowanych są tacy, którzy nauczą się w przyszłości obsługiwać skomplikowane procesowo zautomatyzowane fabryki”. Cóż, trafione w punkt…

Wydaje się, że takie postawienie sprawy, jak to zarysowała menedżer Microsoftu, pozwoli się w średnim okresie określić pracownikom, czy im po drodze z taką zmianą. A także strategicznie, z rozmysłem przebudowywać kadry (rotacja, zmiana kwalifikacji, kształcenie ustawiczne) z postawieniem mocnego akcentu na interdyscyplinarną wiedzę.

Tomasz Haiduk, prezes Forum Automatyki i Robotyki Polskiej i zarazem prezes Instytutu Industry 4.0, podpisuje się pod tym kierunkiem myślenia: „Przyszłość to nie czysta technologia, lecz doskonała umiejętność korzystania z tego dla dobra przedsiębiorstwa. Takie klasyczne, sprawdzone proporcje: 1/3 technologii, 1/3 organizacji i 1/3 ‘części miękkiej’, czyli właściwej komunikacji i interakcji z ludźmi”.

I dodaje, że „studia inżynierskie bez wiedzy o organizacji czy umiejętności miękkie bez znajomości procesów produkcyjnych będą, rzecz jasna, kalekie w kontekście Przemysłu 4.0. Taki profil nowoczesnego menedżera można nazwać holistycznym podejściem do wykształcenia i zarządzania. Umiejętność rozmowy z innymi ułatwia w praktyce wprowadzenie wspomnianych dwóch pierwszych filarów”.

A zatem w Przemyśle 4.0 ważne też są pracownicze umiejętności związane m.in. z opłacalnością, efektywnością, kwestiami komunikacyjnymi… Interdyscyplinarność staje się tu po prostu palącą potrzebą.

To przyszłościowe, w pewnym stopniu wizjonerskie podejście. A jak wygląda w naszym kraju kształcenie kadr, zdolnych udźwignąć, a nawet rozwijać w praktyce przemiany z rodziny Industry 4.0?

Gospodarka głodna kadr

Polska zajmuje trzecią lokatę w prestiżowej międzynarodowej ocenie umiejętności uczniów PISA (Programme for International Student Assessment – międzynarodowe badanie koordynowane przez OECD – przyp. red.).

„Jesteśmy także jednym z najlepiej wykształconych narodów wśród krajów OECD – aż 92 proc. obywateli Polski w wieku 25-64 lat ma co najmniej średnie wykształcenie. Na polskich uczelniach studiuje prawie 1,3 mln studentów, co pozwala Polsce zająć wysokie 4. miejsce w Europie pod względem ich liczby” – przypomniał niedawno na łamach Magazynu Gospodarczego Nowy Przemysł Krzysztof Drynda, prezes Polskiej Izby Inwestycji i Handlu.

Warto też zauważyć, że nasze szkolnictwo wyższe cechuje duża liczba studentów na kierunkach STEM (nauki ścisłe, technika, inżynieria i matematyka). Jako przykład można tu podać sektor ICT.

To krzepiące dane i obserwacje, ale z drugiej strony biznes często podnosi argument, że jakość kształcenia nie zawsze spełnia oczekiwania nowoczesnego przemysłu, zwracając zwłaszcza uwagę na ciągle niedostateczne proporcje między nauczaniem teorii i praktyki – niezbyt gruntowne przygotowanie do realnej pracy w gospodarce.

A w tym szczególnym przypadku: faktem jest, że system kształcenia w umiejętnościach powiązanych z Przemysłem 4.0 niewątpliwe się w Polsce rozwija. Coraz częściej prywatne i państwowe uczelnie podążają też we wspomnianym kierunku holistycznym, łączącym m.in. elementy technologiczne z zarządzaniem. Ten kurs wszechstronnego naświetlania problemu i wiedzy widać na przykład na Śląsku w przypadku nabywania wiedzy z cyberbezpieczeństwa (Politechnika Śląska zawiązała tam „kształceniowy alians” w tej mierze z Uniwersytetem Śląskim i Akademią Ekonomiczną).

Do czołówki w kształceniu w specjalnościach Przemysłu 4.0 należą tu m.in. Politechniki Warszawska i Śląska, silne ośrodki są też m.in. we Wrocławiu, Lublinie, Poznaniu czy Zielonej Górze (a podkreślmy: to tylko przykłady). I – nie wchodząc już w szczegóły – poziom kształcenia jest nie najgorszy; tym bardziej, że nierzadko studia wyższe czy te na poziomie podyplomowym (w tym MBA) realizowane są we współpracy z renomowanymi ośrodkami z zachodniej Europy.

Kłopot w tym – choć w przypadku Industry 4.0 jest niewątpliwie lepiej – że nauczanie kadr dla przemysłu ciągle rzadko „prowadzi się w trybie projektowym; wtedy młodzi ludzie ćwiczą m.in. wyznaczanie harmonogramów, podziały na role, określanie kolejnych etapów realizacji przedsięwzięcia” – akcentuje m.in. prof. Anna Timofiejczuk, dziekan Wydziału Mechanicznego Technologicznego Politechniki Śląskiej.

Kształcenie dualne nadal stanowi margines nauczania w polskich szkołach wyższych. „Wiele studiów dualnych upadło. Popyt na absolwentów to jedno, ale wymagają one nierzadko stymulacji, wsparcia państwa. No i ogromnej pracy organizatorów tych studiów – nie wszyscy są tu wytrwali” – mówi.

Wróćmy jednak do Industry 4.0… Ciężar problemu wyraźnie tkwi gdzie indziej niż w jakości nauki. Studia z szyldem „Przemysł 4.0” zawsze będą w jakimś sensie elitarne, ale tak czy inaczej wyraziście wyłania się kwestia skali: w kontekście liczby studentów – chłonność gospodarki, a zwłaszcza obiektywnych jej potrzeb – np. w perspektywie międzynarodowej rywalizacji.

Umiejętności w cenie

Z uniwersyteckich absolwentów w nowoczesnych specjalnościach oczywiście chętnie korzystają firmy, z którymi rozmowy stały się osnową niniejszego raportu. Oto wybrane przykłady.

„Chętnie współpracujemy z uczelniami, szczególnie z Politechniką Łódzką. Wysoko cenimy sobie dobre pomysły, które napływają z projektów realizowanych wspólnie ze studentami” – ocenia Paweł Adamowicz, dyrektor fabryki suszarek do ubrań BSH w Łodzi.

Varroc Lighting Systems podkreśla, że w Lublinie jest kilka uczelni wyższych, których mury co roku opuszczają absolwenci, czyli potencjalni pracownicy tej firmy – ów rezerwuar pozostawał jedną z istotnych przesłanek do konkretnej lokalizacji tej fabryki w Polsce.

Rzeszowskie zakłady Pratt & Whitney widzą to tak (okiem Marka Tereszkiewicza, dyrektora rozwoju działalności operacyjnej): „Stawiamy bardziej na wychowanie własnych kadr – inwestujemy mocno w ten rozwój. Współpracujemy blisko z Politechniką Rzeszowską, gdzie staramy się mieć wpływ na program studiów z pożądanych przez nas kierunków, by odpowiadał on naszej specyfice. Studia to oczywiście pewien konieczny, ale wstępny etap. Kompetencje pracownika, po przyjściu do naszego zakładu, są stale rozwijane”.

To ostatnie stwierdzenie jest bardzo istotne. Zauważmy, że w ciekawą stronę poszedł tu Famur. Podążając za przemianami z kręgu Przemysłu 4.0, systematycznie rozwija narzędzia szkoleniowe z wykorzystaniem wirtualnej rzeczywistości (VR), zdalnej diagnostyki i technologii serwisowych gogli VR do obsługi urządzeń dla różnych sektorów przemysłu. Na jesieni zeszłego roku gotowa była innowacyjna sala szkoleniowo-konferencyjna SIGMA (Service in Grid Monitoring Area), przeznaczona do tych właśnie celów.

„To idea oparta na pożytkowaniu nowoczesnych technologii, jak wirtualna rzeczywistość, zaawansowany system telekonferencyjny, smart glasses i smart mining. Jej najwyższej jakości wyposażenie umożliwia optymalizację obsługi serwisowej – poprzez sprawną diagnostykę i wsparcie techniczne dla klientów z przemysłu” – precyzuje Tomasz Jakubowski, wiceprezes zarządu Famuru ds. operacyjnych underground.

Na systematyczne dokształcanie pracowników mocno stawia też, jak się rzekło, Pratt & Whitney Rzeszów. Szkolenia wewnętrzne i zewnętrzne – to jedno. Innym – interesującym także jako przykład – źródłem wiedzy jest swego rodzaju „wikipedia”, gdzie firma i konkretni ludzie dzielą się między sobą istotnymi wiadomościami, najlepszymi praktykami, tworząc w ten sposób bazę wspólnej wiedzy.

Także Michał Stępień, wiceprezes i dyrektor techniczny ZPUE, jest przekonany, że nie sposób wcielać w życie nowoczesności bez rozwijania wiedzy pracowników. „Bardzo duży nacisk kładziemy na edukację i budowę świadomości osób zatrudnionych bezpośrednio na produkcji. Uruchomiliśmy wewnętrzną szkołę zawodu w dziedzinie sterowania, spawalnictwa, a także dla betoniarzy-zbrojarzy” – podaje przykład.

Podobne horyzonty, czyli rozwój pracowniczych umiejętności, leżą też na sercu Stefanie Hegels, dyrektor zakładu Volkswagen Poznań we Wrześni. „Kompetencje naszych pracowników pod względem automatyzacji i sterowania znacznie się w ostatnim okresie rozwinęły. Chodzi o to, iż – wprowadzając coraz to nowsze oprogramowania i systemy automatyzacji na liniach produkcyjnych – potrzebujemy rozwijać kompetencje nie tylko naszych programistów, ale również naszych automatyków, którzy są ‘pierwszą linią’ reakcji podczas zakłóceń produkcyjnych. Każde usprawnienia i update wymagają wysokich kompetencji programistycznych i elektrycznych załogi. W tej mierze mocno współpracujemy z naszym działem personalnym, by prowadzić odpowiednie szkolenia i cały czas dotrzymywać kroku rozwojowi technologii” – objaśnia szczegółowo.

„Rezerwuar kadry inżynierskiej, która byłaby z marszu gotowa do takiej pracy, pozostaje bardzo ograniczony. Tak naprawdę musieliby to być pracownicy od naszej konkurencji…” – słyszymy w rzeszowskiej części Pratt & Whitney.

Z tym oczywiście bywa pewien ambaras, bo to złożony proces, nie mówiąc już o kwestiach „dyplomatycznych” i nakręceniu płacowego wyścigu.

Ale jeśli chodzi o szersze, dość naturalne procesy migracji wykwalifikowanych kadr z kręgu Industry 4.0 z międzynarodowych gigantów do mniejszych firm, to ów proces wyraziście się zaznacza.

Ładnych kilka lat temu przewidywano, że rozwiązania Przemysłu 4.0 będą wprowadzać w dużym wymiarze w polską, gospodarczą codzienność głównie ponadnarodowe koncerny. Czy niosą one ów „kaganek oświaty”, a za ich przykładem podążają inne przedsiębiorstwa dość powszechnie – to osobna kwestia, choć duże firmy systematycznie niewątpliwie dopomagają w implementacji nowoczesnych projektów

(i w części technologicznej, i zarządczo-organizacyjnej) w mniejszych przedsiębiorstwach. Z jednej strony odbywa się niemal w „automatycznej” formie – poprzez swego rodzaju wymuszanie określonych rozwiązań na poddostawcach, ale – z drugiej – chodzi tu też (a może przede wszystkim) o migrację kadr.

Tomasz Haiduk widzi to tak: „Ludzie, którzy sporo nauczyli się w wielkich firmach, przechodzą do mniejszych polskich przedsiębiorstw i są tam cennymi nabytkami”.

A niekiedy nawet przejmują (z własnej inicjatywy lub z wyraźnego nakazu właścicieli czy menedżerów wysokiego stopnia) role prekursorów czy nawet przewodników w realizacji idei Industry 4.0 w przedsiębiorstwie.

Niedostatek podaży, niedostatek popytu

Pamiętajmy jednak, że w naszym raporcie – i taki był charakter rozmów – koncentrujemy się na firmach, które dość zdecydowanie wkroczyły na ścieżkę Przemysłu 4.0 i nadal nią podążają (choć w różnym tempie).

Jak w generaliach wygląda tu sytuacja? „Właściciele polskich biznesów (oceniając en bloc) nadal bardzo ostrożnie podchodzą do gwałtownych przemian z kręgu Przemysłu 4.0: niby samoświadomość konieczności jest, ale jeszcze za rzadko ma ona moc sprawczą” – ocenia Tomasz Haiduk.

Zbliżone obserwacje – i nie jest w nich odosobniona wśród specjalistów – ma też prof. Anna Timofiejczuk: „Nasze przedsiębiorstwa na razie rzadko jeszcze wysyłają pracowników na zajęcia z nowych technologii. Firmy uważają, że nie jest to potrzebne, bo one nie są jeszcze u nich wprowadzane. Największym powodzeniem cieszą się szkolenia z programowania sterowników, projektowania maszyn, z systemów zabezpieczeń urządzeń produkcyjnych (ale już cyberbezpieczeństwo nie jest powszechnie zauważane jako nieodzowne)”.

Marek Tereszkiewicz z Pratt & Whitney formułuje swoje obserwacje dość radykalnie: „W Polsce nie dostrzega się jeszcze jednego ważnego czynnika, który stanowi o sukcesie rozwiązań 4.0 – to kapitał ludzki. Urządzenia każdy może kupić, ale z ludźmi już tak nie jest…”.

A sprowadzając rzecz do przykładu (dziś może – niezbyt słusznie – z punktu widzenia wielu polskich firm „futurystycznego”): coraz częściej w strukturze firm na Zachodzie (bywa i w Polsce) spotyka się obsadzone stanowiska Artificial Intelligence Officer – specjalistów łączących w sobie fachową, „technologiczną” wiedzę z AI właśnie z zarządzaniem ludźmi czy procesami.

Ciekawa byłaby odpowiedź na pytanie – czyli bardzo szczegółowe badania – jak ten wątek personalny (AI Officer) rozwija się w naszych przedsiębiorstwach, ale jeszcze bardziej interesująca wiedza, jakie są oczekiwania, zapotrzebowanie i plany polskich firm w tej mierze w relatywnie bliskiej, kilkuletniej przyszłości. Ale to już temat na zupełnie inną analizę…

W dyskusji o „czynniku ludzkim” w kontekście zapotrzebowania firm na nowoczesne reformy, a zarazem potrzebne do tego kadry, przewija się jeszcze jeden problem – plasowany na szerokiej platformie społecznej. Ową zastarzałą barierę dostrzegają, a nawet uwypuklają nie tylko teoretycy, praktycy, a nawet politycy (m.in. Jarosław Gowin czy Jadwiga Emilewicz).

Wydaje się bowiem, że niedostatek popytu firm na studia z kręgu technologii Industry 4.0 (i – patrząc szerzej – w ogóle na tego rodzaju reformy) bierze się także z relatywnie niskiej – w porównaniu np. z Finlandią czy Izraelem – tzw. kultury innowacji: powszechnego doceniania innowatorów, pobudzania przez firmy i państwo proinnowacyjnej inwencji, od najmłodszych lat wychowywania w tym duchu, stosownych systemów nauczania, wykładania kapitału na innowacje etc.

To proinnowacyjne kształcenie, wyrabianie nawyków mentalnościowych jest u nas mocno spóźnione w dwojakim sensie: nie ma spójnego, rozgałęzionego systemu kształtowania proinnowacyjnych postaw, a po drugie: ów proces w pewnym (skromnym) kształcie zaczyna się – i to gdzieniegdzie – de facto dopiero od studiów wyższych. Ktoś w końcowej fazie studiów inżynierskich to przecież ukształtowana już osobowość. Jeśli szedł „ścieżką tradycyjną”, może mu zabraknąć otwartości na inne dyscypliny, wielozadaniowości – wskazują fachowcy od dydaktyki…

Bardzo trudno zresztą stworzyć jednak ów system, skoro nawet przedsięwzięcia pilotażowe idą jak po grudzie. Przykład z gruntu Przemysłu 4.0? Instytut Industry 4.0 oraz Forum Automatyki i Robotyki Polskiej swego czasu zaangażowały się w tworzenie centrów kształcenia dualnego w technikach – chodziło w tym przypadku o tworzenie kompetencji w dziedzinie robotyki, obrabiarek CNC. I co? „Okazało się, że nasze szkolnictwo kompletnie nie jest na to przygotowane; pilotażowy program w woj. podlaskim utknął – czeka i czeka na środki finansowe. Dla resortu edukacji priorytetem jest program stworzenia 120 Branżowych Centrów Umiejętności w ramach Krajowego Programu Odbudowy. Ale założenia tego przedsięwzięcia, zakładające w dużej mierze partnerstwo publiczno -prywatne, są tak skomplikowane, że obawiam się, czy nie powtórzy się historia z „ulgą robotyczną” – podsumował Tomasz Haiduk.

Również do godnych uwagi, ale jeszcze pilotażowych inicjatyw zaliczyć trzeba projekt APA Group i Politechniki Śląskiej. Śląska firma stworzyła centrum praktycznego testowania rozwiązań Industry 4.0 – linię technologiczną (z urządzeniami ponad 20 znanych firm), bardzo przydatną, by wykazać, jak technologia Przemysłu 4.0 w bardziej całościowej postaci wpływa na realną produkcję. Dla przedsiębiorstw i studentów przede wszystkim, ale na jesieni tego roku ów living lab ma być wykorzystywany w specjalnych zadaniach także dla dzieci w wieku przedszkolnym.

Astor zaś – dzięki dofinansowaniu rządowemu – zorganizował w Krakowie demonstracyjną Fabrykę Przyszłości (centrum edukacji i kreacji cyfrowej). Przez niecałe dwa lata odwiedziło ją 7,5 tys. osób.

To jednak tylko przykłady jaskółek, które w sumie wiosny (jeszcze?) nie czynią. I na pewno daleko im do wielkiego stada.

Koncerny w roli państwa?

A może to wielkie firmy powinny (i mogą) zastępować państwo w kształceniu w dziedzinie rewolucyjnych zmian z kręgu Przemysłu 4.0? Oczekiwanie, że w Polsce w dużym stopniu zaangażują się w ten sposób w system edukacyjny jest mrzonką. Nigdzie na świecie na masową skalę koncerny tego nie robią…

Kształcenie na takim poziomie nie jest ani misją, ani wizją koncernów – podkreślają menedżerowie-praktycy. Trudno tu też liczyć – z wyjątkiem przykładowych, innowacyjnych pilotaży w tej materii – na klastry przemysłowe czy stowarzyszenia pracodawców.

„Kadry nauczycielskie są w szkołach lub na uczelniach. Technicy czy inżynierowie mogliby pełnić funkcje eksperckie, ale nie uciągną dodatkowo i masowo procesu dydaktycznego” – wskazuje Tomasz Haiduk.

„Firmy mają jednak inną misję, nie należy przesadzić i przecenić swej roli, bo jednak umiejętności czy narzędzia dydaktyczne mają inni. Chodzi raczej o przykłady, pomoc, wzmacnianie w systemie edukacyjnym określonego sposobu myślenia i reagowania, a nie, broń Boże, zastępowanie go” – zauważa Dominika Bettman (Microsoft).

Słowem: „konstytucyjnego” obowiązku edukacji społeczeństwa, w tym oczywiście w dziedzinie nowoczesnych technologii, nikt z państwa nie zdejmie. Od jego to polityki w tej mierze zależy kształt systemu edukacyjnego, jego efektywność i wybór priorytetów.

Przemysł wchodzi na kolejne piętro: z 4.0 do 5.0

Pora na kwestie zupełnie fundamentalne w pryzmacie dalszej przyszłości. Na wstępie pisaliśmy o stopniowej, praktycznej „humanizacji” koncepcji Przemysłu 4.0. Od pewnego czasu zmiany idą tu też na doktrynalnej płaszczyźnie.

Takie wyraźne wektory znajdziemy m.in. w unijnym ujęciu piątego wariantu rewolucji przemysłowej (raport Komisji Europejskiej „Industry 5.0”). Wedle tej wizji wesprze się ona na trzech filarach: będzie ona „humanocentryczna”, postawi na zrównoważony rozwój oraz na „odporność” – m.in. przed konsekwencjami geopolitycznych zmian skutkujących pęknięciami w globalizacji w jej liberalnej odmianie czy kryzysów (m.in. „czarnych łabędzi”).

Oczywiście ten formujący się dopiero paradygmat zakłada też kolejne zmiany w sferze technologicznej i choć koncepcje się tu jeszcze kształtują (rysuje się wiele ścieżek), najczęściej autorzy zgadzają się chyba w kwestii rozwijania współpracy na linii ludzie-maszyny.

Zauważmy jednak tylko – bo to jeszcze dość akademicka dyskusja – że jakoś to wszystko już znajomo wygląda (vide: Przemysł 4.0). Pewnie przyjdzie poczekać, aż koncepcja dojrzeje – i wtedy oceniać, czy to następny rzeczywisty przełom, czy jedynie wariant starszej krewnej.

Na pewno dziś termin Przemysł 4.0 funkcjonuje jako określenie pewnego kierunku przemian. Tak rozumianych przejawów i sygnałów tego drogowskazu jest wiele. O jednym z nich mówi Leszek Szulc, dyrektor produkcji w firmie SaMASZ, przypominając, że koncepcję Industry 5.0 zaprezentowała też Japonia w 2017 r.

w Hanowerze (Przemysł 4.0 z wydatnie wzmocnioną rolą ludzi).

„Mówiąc o nowoczesnych technologiach, musimy uważać, aby nie pójść w nadmierną i niepotrzebną automatyzację, zapominając o ludziach. (…) My mocno patrzymy na aspekt ludzki. Nie da się jednak przejść do Industry 5.0 bez Industry 4.0. Staramy się automatyzować procesy, co wymusza rynek (…). Dbamy przy tym o naszych ludzi. Inwestujemy w szkolenia, dajemy swobodę rozwoju osobistego i zawodowego. Jesteśmy firmą rodzinną i prezes Antoni Stolarski prowadzi to wszystko w takim duchu – jesteśmy mocno skupieni na pracowniku”.

Za dwadzieścia parę lat, jak dobrze pójdzie…

Menedżerowie firm i eksperci, z którymi rozmawialiśmy przed powstaniem niniejszego opracowania, zastanawiali się też, co nas czeka w odleglejszym horyzoncie czasowym w kontekście relacji ludzie-maszyny czy ludzie-bity.

„W historii postępu i robotyzacji nigdy takie usprawnienia nie były przyczyną zwolnienia ludzi” – zauważa przedstawiciel kadry kierowniczej Varroc Lighting Systems.

„Wydaje się, że w przyszłości inicjatywy z kręgu 4.0 będą bardziej koncentrować się na stworzeniu przyjaznego miejsca pracy niż na redukcji zatrudnienia” – tonuje obawy Wojciech Klimek, członek zarządu ds. produkcji Fakro, odnosząc się jednak raczej do bliższej przyszłości. W perspektywie najbliższych 20 lat takiej pewności już jednak nie ma: „Ciężko przewidzieć, co dokładnie się wydarzy... Ścierają się dwie koncepcje. W ramach pierwszej budowane będą fabryki bez ludzi, ‘ze zgaszonym światłem’. Druga, której jestem zwolennikiem, zakłada coraz większą współpracę pomiędzy człowiekiem a maszyną” – wskazuje menedżer.

A zatem będziemy na łasce robotów, praca stanie się przywilejem, a bezrobocie wywoła napięcia społeczne? Nie tak łatwo odpowiedzieć na to pytanie…

Aleksandra Przegalińska-Skierkowska, zgłębiająca rozmaite konteksty wprowadzania sztucznej inteligencji, przytacza projekcje filozofa Nicka Bostroma z Oxfordu: „Maszyny inteligentniejsze od człowieka miałyby pracować za nas. Wówczas człowiek, zamiast zdobywać pieniądze potrzebne do życia, miałby czas na pielęgnowanie relacji, zabawę. To wizja świeckiego raju”. I wyobraża sobie, że praca stałaby się wówczas przywilejem nielicznych, zauważając: „Technologia pomnaża również to, co straszne. Może doprowadzić do olbrzymiego rozwarstwienia społecznego (...). Efektem będzie krańcowa polaryzacja. Potrzebny jest zrównoważony rozwój”.

Niepokoje? Elon Musk już przed laty ostrzegał przed „chaotycznym”, niekontrolowanym rozwojem sztucznej inteligencji. Uciekł się wręcz do stwierdzenia, że AI może być groźniejsza niż wojna nuklearna.

Nie tak dawno zmarły fizyk i kosmolog Stephen Hawking – notabene zafascynowany perspektywami i możliwościami AI – kilkakrotnie przestrzegał przed brakiem wyobraźni w kwestii uniezależnienia się od sztucznej inteligencji i opłakanych tego skutków (także na gruncie jej zastosowań militarnych).

Podobnym tropem poszedł przed laty m.in. prof. Andrzej Wierzbicki w książce „Przyszłość pracy w społeczeństwie informacyjnym” – prawdopodobne jest narastanie nierówności w dochodach, rozwarstwienia społecznego, a wraz z nimi frustracji. A to mocny impuls do niepokojów, rewolucji, wojny nawet. Można temu zapobiec, uważa autor, zwiększając redystrybucję środków i wzmacniając społeczny solidaryzm. Ale to już historia na zupełnie inną opowieść...

Takie katastroficzne wizje – w skrajnej formie: maszyny i sztuczna inteligencja „zamiast”, a nie „oprócz” czy „wraz” z ludźmi – wydają się ze współczesnej nam perspektywy raczej chybione. Świadczą o tym m.in. pewne przesłanki kształtowane już teraz. Ten sam Elon Musk, zaprzysięgły fan technologii, postanowił oto stworzyć „fabryki bezludne” (zakłady o niezwykle wysokim poziomie robotyzacji – szczególnie w przypadku Tesli 3 roboty wprowadzono na naprawdę wielką skalę). I kiedy trzeba było powiedzieć „sprawdzam”, okazało się, że to nie działa!

„Pomysłodawca zapomniał, iż rdzeniem biznesu nadal jest wiedza o procesie produkcji, a robot przecież nie wymyśli, jak ta produkcja ma przebiegać… Musk jak niepyszny musiał się wycofać z koncepcji totalnej automatyzacji” – komentuje Tomasz Haiduk, dodając zarazem, że gigafabryka Tesli pod Berlinem, sztandarowa inwestycja Muska, nadal nie działa, jak powinna, bo brakuje… ludzi (zatrudnienie sięga tam tymczasem 40-50 proc. potrzeb).

Przykład tego wizjonera (z pewnymi jednak rysami na jego wizerunku) działa na wyobraźnię… Ciekawe, że do tego samego przykładu nawiązuje też Leszek Szulc, dyrektor produkcji w firmie SaMASZ: „Kilka lat temu Elon Musk potwierdził, że koncepcja Przemysłu 4.0 ma tendencję do przeceniania roli automatyzacji i robotyki w środowiskach produkcyjnych i przemysłowych. Na twitterze napisał: „Tak, nadmierna automatyzacja w Tesli była błędem. Aby być precyzyjnym, mój błąd. Ludzie są niedoceniani’”.

„Przyszłość? Zatriumfuje współpraca człowiek-maszyna. Nie, nie zostaniemy na łasce robotów, a praca nie będzie przywilejem dla wybranych” – mówi zdecydowanie szef „Fabryki bezludne”. No nie… Elon Musk musiał przyznać się do błędu. Instytutu Industry 4.0, choć proces sukcesywnego i coraz bardziej konsekwentnego wprowadzania idei Przemysłu 4.0 wymagać będzie elastyczności w przystosowywaniu się do rewolucyjnych przemian, interdyscyplinarności, zmiany kwalifikacji i kształcenia ustawicznego na niespotykaną dotychczas w historii skalę.

Tomasz Haiduk uważa, że cyfryzacja i Przemysł 4.0 – z punktu widzenia globalnego – z reguły nie zabierają pracy. Co więcej: liczba osób pracujących w przemyśle będzie rosła, choć oczywiście zmienią się ich kompetencje.

„W dobie niedoboru pracowników roboty pozwalają też uzupełnić, wypełnić miejsca, gdzie ich po prostu nie ma... Takie są fakty, choć pokutuje mit (z którym walczymy), że roboty zabierają ludziom pracę. Nie zabierają, skoro przedsiębiorca nie znajduje pracownika” – zwraca też uwagę Stefan Życzkowski, współwłaściciel, przewodniczący rady strategicznej Astor.

Lęki współczesnego człowieka

No to co z tą sztuczną inteligencją? To nasz największy konkurent w rywalizacji o miejsca pracy?

„Obecnie mówi się o human centric AI – sztuczna inteligencja dostraja się do możliwości człowieka. Jest narzędziem pomocnym w pracy, w biznesie. Współpraca ta określana jest mianem kobotyki/collaborative AI/collaborative bots. W tym kontekście powrót do obaw o nadmierną automatyzację pracy i redukcję zatrudnienia to szkodliwy przeżytek. Sztuczna inteligencja podaje nam rękę. Czy ją przyjmiemy?” – charakteryzuje obecny stan rzeczy Aleksandra Przegalińska-Skierkowska.

Zdecydowanie twierdząco odpowiada też na to pytanie prof. Anna Timofiejczuk, akcentując, że niezwykle ciekawie rozwija się tu trend „przemysłowa sztuczna inteligencja” (Industrial Artificial Intelligence).

„Sztuczna inteligencja w stanie autonomicznym moim zdaniem znajdować będzie zastosowanie nawet w przyszłości tylko wtedy, gdy środowisko pracy jest szkodliwe czy niebezpieczne dla człowieka” – uważa.

I dodaje, że na szeroką skalę upowszechni się inna gałąź AI, a mianowicie poszerzona sztuczna inteligencja (Augmented Artficial Intelligence): połączenie intelektu człowieka z AI pozwoli tu na niebywały przyrost efektywności.

„Teraz z cyfryzacji czy ze sztucznej inteligencji korzysta już bardzo wielu ludzi – bez względu, czy są do tego przygotowani, czy nie. I tu pojawiła się kolejna ważna działka AI: wyjaśnialna (wytłumaczalna) inteligencja (Explainable Artifficial Intelligence). Głównym zadaniem jest tutaj objaśnianie użytkownikowi decyzji podejmowanych przez algorytmy” – wskazuje. I podsumowuje: „Jestem zdecydowaną optymistką. Nie ma wątpliwości: czeka nas poszerzająca się współpraca człowieka i AI, a nie absolutna dominacja czegoś, co człowiek wymyślił nad nim samym”.

Również na przykład Barry Smith i Jobst Landgrebe, którzy napisali książkę „Why Machines Will Never Rule the World: Artificial Intelligence without Fear”, uspokajają: sztuczna inteligencja nie będzie „rządzić światem”, nie dorówna potencjałowi ludzkiego mózgu, choć oczywiście może być wykorzystywana do niezbyt czystych celów.

Już w 1930 r. klasyk ekonomii (nie tylko amerykańskiej) John Maynard Keynes prognozował, że wszystkich ludzkich pracowników zastąpią maszyny, co skutkować będzie w końcu „technologicznym bezrobociem”. Mylił się.

A zdanie biznesu? Sięgnijmy do badań sprzed kilku lat. W raporcie Skills Revolutions 2.0 firmy Manpower wyczytamy, że aż 92 proc. z 20 tys. przepytanych pracodawców jest przeświadczonych, że maszyny nie zastąpią ludzi, a w 34 (także w Polsce) z 42 państw, które objęło badanie, dzięki automatyzacji czy też robotyzacji generalnie spodziewany jest wzrost zatrudnienia („generalnie”, bo mowa tu o bilansie zwolnień i tworzeniu nowych miejsc pracy z tego powodu).

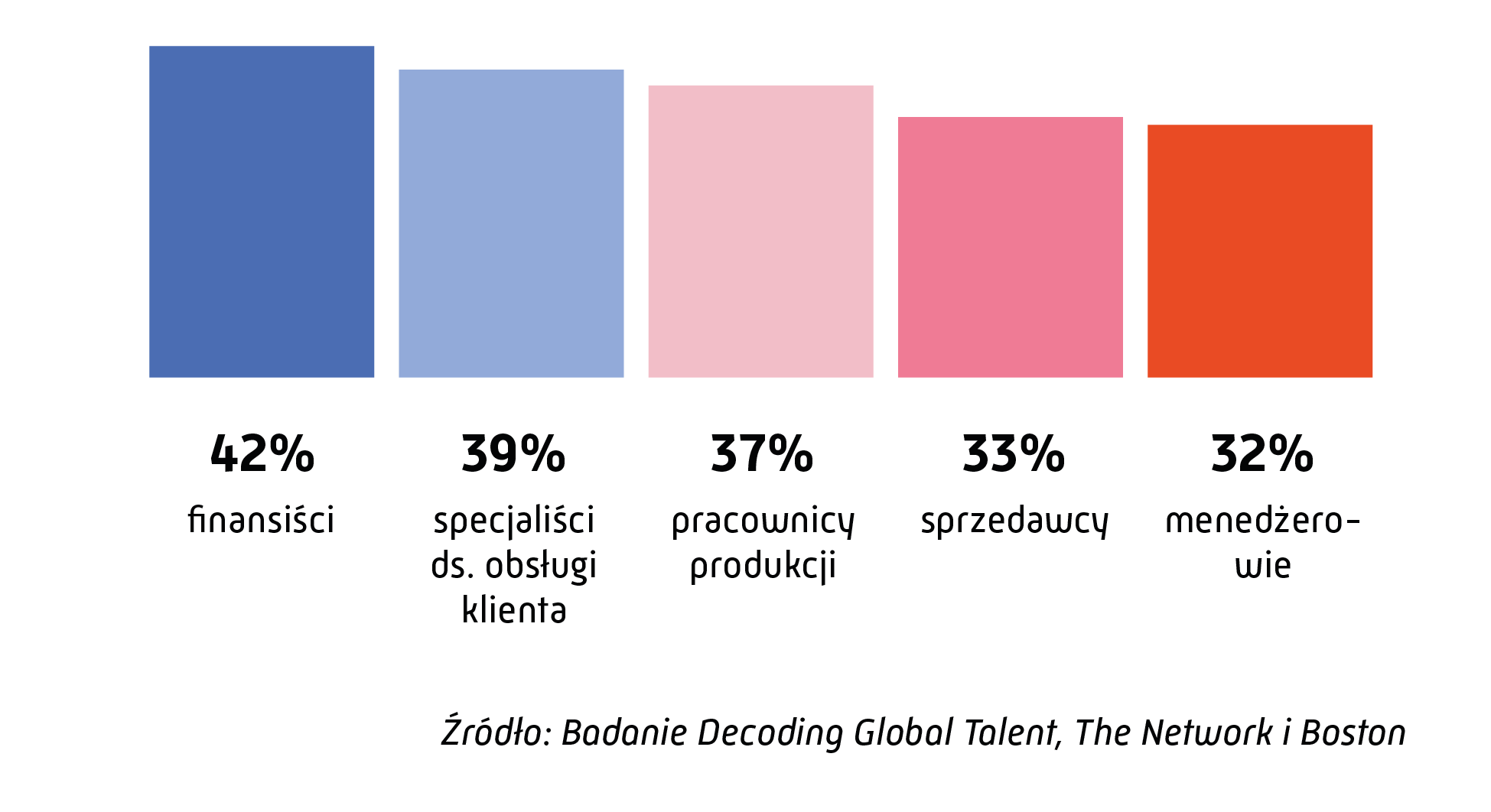

Specjaliści od Przemysłu 4.0 raportują, że AI, procesy automatyzacyjne i robotyzacyjne najpierw „zluzują” ludzi w zawodach, które nie wymagają wielkich kwalifikacji czy dużej wiedzy, a także tam, gdzie mamy do czynienia z powtarzalnymi, stosunkowo prostymi czynnościami lub ryzyko ludzkiego błędu może być najbardziej dramatyczne w skutkach.

World Economic Forum wskazywało w swej prognozie, że „lękać się” mogą konkurencji nowoczesnych rozwiązań m.in. profesje, których podstawę stanowi analiza danych, pracownicy linii montażowych (chodzi tu zwłaszcza o proste czynności przy taśmie), specjaliści human resources czy też robotnicy budowlani. Za to ludzie, których domeną są zawody, gdzie szczególnie istotne są kreatywność, zarządzanie ryzykiem oraz praktyczne pożytkowanie umiejętności społeczno-emocjonalnych albo też stosowanie tzw. kompetencji miękkich, raczej mogą spać spokojnie (na razie?).

No to bać się jak konserwatyści, katastrofiści, ale też humaniści w określnym rozumieniu tego słowa, czy – jak technokraci i entuzjaści AI – nie bać się zmian, ku którym podążamy wraz z rozwojem Przemysłu 4.0 i szerzej z coraz szybszym nurtem cyfryzacji życia?

„Nie widzę żadnych dowodów, które powodowałyby, że powinniśmy się martwić. Aczkolwiek nie ma też żadnych dowodów, że martwić się nie powinniśmy” – tak ocenił stan rzeczy psycholog Gary Marcus (New York University).

Fragment raportu „Produkcja 4.0. Praktyki firm w Polsce” przygotowanego przez dziennikarzy mediów Grupy PTWP. Miał on swoją premierę w październiku 2022 r. podczas konferencji Nowy Przemysł 4.0, będącej częścią Międzynarodowych Targów Obrabiarek, Narzędzi i Technologii Obróbki Toolex