Monitorowanie położenia zmechanizowanej obudowy w warunkach ściany wydobywczej

Konrad Trzop Adam Rozmus Dawid Szurgacz Jacek Maślanka Łukasz Bazan Norbert Wojnar Mateusz Rosół

Streszczenie: Sekcja obudowy zmechanizowanej stanowi jedną z głównych maszyn kompleksu ścianowego. Obudowa górnicza zabezpiecza pracę załogi oraz pełni rolę transportową, odpowiadając bezpośrednio za przemieszczanie się maszyny urabiającej i przenośnika ścianowego w kierunku calizny węglowej. Prawidłowa praca sekcji i jej bezawaryjność jest wyzwaniem w procesie produkcji węgla kamiennego. Artykuł prezentuje wyniki badań systemu monitoringu ciśnienia i położenia zmechanizowanej obudowy ścianowej w warunkach rzeczywistych. System, oprócz pomiaru ciśnienia w układzie podpornościowym obudowy, monitoruje parametry nachylenia poszczególnych elementów sekcji oraz określa jej wysokość w wyrobisku ścianowym. W artykule przedstawiono oprogramowanie systemu do wizualizacji ciśnienia oraz parametrów geometrycznych obudowy oraz omówiono sposób pracy układu pomiarowo - rejestrującego. Badania stanowiskowe w warunkach dołowych przeprowadzono dzięki transmisji danych pomiarowych z zainstalowanego układu na powierzchnię zakładu.

Abstract: Powered roof supports are one of the main machines of the longwall system. It plays the role of securing the work of the crew and transport, being directly responsible for the movement of the mining machine and the conveyor towards the coal body. Proper operation and failure-free operation is a challenge in the hard coal production process. The article presents the results of tests of the pressure and position monitoring system for powered roof supports in real conditions. The system determines changes in the parameters of the inclination of individual elements of the support, the height and pressure of the support in the longwall excavation. The article presents graphs of changes in geometrical parameters, casing pressure and the way of operation of the measuring and recording system. Data from the measurements of the installed system are preliminary tests using the station in underground conditions with simultaneous transmission to the surface.

1. Wstęp

W górnictwie monitorowanie pracy maszyn i urządzeń stanowi jeden z kluczowych elementów spójnej koncepcji Przemysłu 4.0. Obecne zakłady poza monitorowaniem zmian za pomocą urządzeń przenośnych, wykorzystują urządzenia pomiarowo – kontrolne do stałego nadzoru nad pracą maszyn. Wykorzystują do tego celu technologie związane z Internetem Rzeczy oraz przetwarzaniem i gromadzeniem danych w chmurze obliczeniowej [1]. Stały pomiar pracy maszyn generuje duże zbiory danych, ale jednocześnie zwiększa efektywność monitorowania zmian generowanych przez ich ruch i zmienne środowisko pracy [2].

Skuteczne monitorowanie stanu maszyn wpływa na bezpieczeństwo oraz organizacje procesu produkcji. Zintegrowane systemy monitoringu zwiększają efektywność maszyn wchodzących w skład kompleksu ścianowego [3]. Efektywność ta znajduje swoje odzwierciedlenie w znacznym obniżeniu awarii, żywotności maszyn, zapobieganiu obwałom oraz zmniejszeniu przestojów kompleksu ścianowego [3]. Kompleks ścianowy stanowią trzy podstawowe maszyny: maszyna urabiająca, sekcja obudowy ścianowej oraz przenośnik zgrzebłowy [4]. Praca ich jest uzależniona od siebie w procesie urabiania węgla, lecz sekcja obudowy zmechanizowanej pełni dwie podstawowe funkcje, bez których praca i urabianie w wyrobisku ścianowym nie byłyby możliwe. Obudowa zmechanizowana zabezpiecza przestrzeń roboczą, jednocześnie wpływając na prawidłowe podtrzymanie stropu [5]. Dodatkowo wpływa na przemieszczenie się w kierunku calizny węglowej maszyny urabiającej oraz przenośnika zgrzebłowego odpowiedzialnego za odstawianie urobku [6].

Zatem monitorowanie pracy obudowy jest dalece uzasadnione w całym procesie urabiania węgla. Obecnie rynek głównie skupia się na monitoringu ciśnienia w układzie podpornościowym obudowy. Jest to parametr ważny w aspekcie prawidłowej współpracy sekcji zmechanizowanych z górotworem oraz wykrywania awarii w postaci szczelności stojaków obudowy. Autorzy proponują rozbudowę systemu o monitoring parametrów geometrii obudowy. Proponowane rozwiązanie zapewnia pomiar nachyleń poprzecznych i podłużnych podstawowych elementów obudowy oraz określa wysokość sekcji obudowy. W dalszej części artykułu przedstawiono oprogramowanie systemu do wizualizacji ciśnienia oraz parametrów geometrycznych obudowy w ścianie wydobywczej.

2. Monitoring ciśnienia obudowy zmechanizowanej

Głównym elementem systemu monitoringu ciśnienia są bezprzewodowe czujniki, które dokonują pomiarów z dużą dokładnością i drogą radiową komunikują się między sobą. Brak sąsiedniego czujnika nie powoduje przerwy w komunikacji, jak to ma miejsce w transmisji przewodowej. Ciągłość transmisji zapewniona jest w granicach zasięgu sygnału radiowego i może sięgać do dwóch sekcji przerwy pomiędzy kolejnymi czujnikami. Sygnał bezprzewodowy trafia finalnie do konwertera, który wyposażony jest w układy radiowe i interfejs kablowy do komunikacji z komputerem podścianowym, na którym aplikacja wizualizacyjna zapewnia stały podgląd wartości mierzonych w ścianie. System w swojej architekturze jest systemem otwartym, co umożliwia monitorowanie innych parametrów, np. położenia elementów sekcji z czujników inklinometrycznych[7].

Umieszczony w chodniku podścianowym komputer jest lokalnym serwerem danych. Za pomocą specjalistycznego oprogramowania na bieżąco wizualizuje i analizuje przesyłane dane. Dzięki niemu możliwa jest diagnostyka sieci, raportowanie i przeglądanie historii pomiarów przez uprawnionych użytkowników. Wszystkie dane zbierane przez system w ścianie, gromadzone w komputerze podścianowym przekazywane są do serwera na powierzchnię, którego aplikacja zapewnia podgląd danych online, ich archiwizację z możliwością generowania raportów i przeprowadzania analiz [7].

Czujniki systemu monitoringu ciśnienia zabudowane są bezpośrednio do bloku stojaka hydraulicznego oraz siłownika podpory stropnicy. Na podstawie uzyskanych pomiarów oraz zebranych danych można zobrazować cykl pracy zmechanizowanej obudowy, a także przeanalizować powstanie nieszczelności w układach hydraulicznych oraz hydraulice siłowej. Dane pozyskiwane z systemu monitoringu zestawiane są w postaci wykresu ciśnienia z każdej sekcji obudowy. Wykres bieżących wartości ciśnienia przedstawia rysunek 1.

Rys.1. Wizualizacja ciśnienia w stojakach analizowanych sekcji, gdzie: 1 – ciśnienie-sekcje 33-35, 2 – ciśnienie-sekcja 60, 3 – ciśnienie-sekcja 70

Na potrzeby badań stanowiskowych w warunkach rzeczywistych rozbudowano aplikację systemu monitoringu ciśnienia o wizualizację pomiarów położenia sekcji obudowy zmechanizowanej.

3. Monitoring położenia sekcji obudowy zmechanizowanej

Znajomość położenia obudowy zmechanizowanej w ścianie wydobywczej stanowi cenne źródło danych do prawidłowego nadzoru nad zachodzącymi zmianami i sterowaniem maszyną.

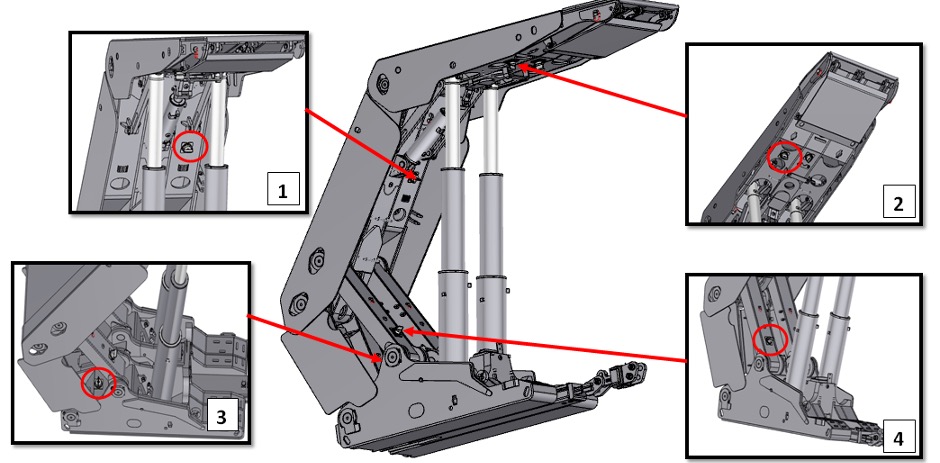

Pomiar parametrów geometrycznych wymagał zabudowania układu pomiarowo – rejestrującego na podstawowych elementach sekcji obudowy (rys.2).

Rys.2. Lokalizacja czujników układu pomiarowo-rejestrującego, gdzie: 1- czujnik położenia osłony odzawałowej, 2- czujnik położenia stropnicy, 3- czujnik położenia spągnicy, 4- czujnik położenia lemniskatu

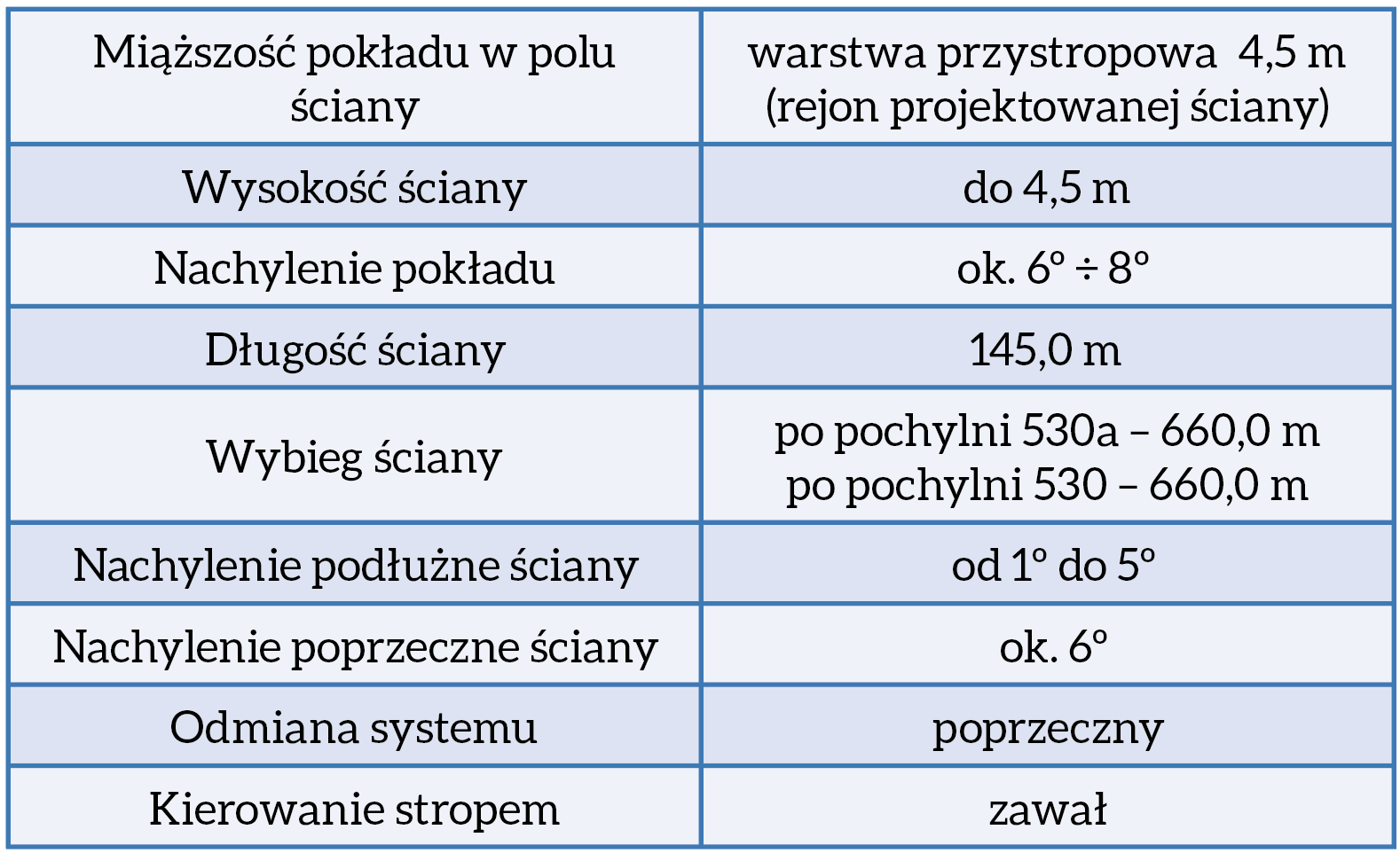

Lokalizacja czujników wymagała dogłębnej analizy obudowy pod kątem wyznaczenia miejsc w konstrukcji najbardziej narażonych na oddziałujące naprężenia. Zastosowana obudowa została poddana symulacji z wykorzystaniem Metody Elementów Skończonych (MES)[8]. Dodatkowo symulacja wykluczyła kolizję elementów obudowy z zabudowanymi czujnikami. Wyznaczone miejsca w obudowie spełniły wymagania konstruktorów i praktyków. Badania układu pomiarowego zostały przeprowadzone w warunkach dołowych w ścianie wydobywczej w pokładzie 510w o miąższości pokładu 510 od 8,8 m do 10,8 m. Warstwy w tym rejonie zapadają pod kątem ok. 6° w kierunku południowo-zachodnim. Parametry wyrobiska ścianowego, w którym zainstalowany został układ pomiarowy przedstawia tabela nr 1.

Tabela 1. Parametry ściany wydobywczej

Monitoringiem zostało objętych 5 sekcji w wyrobisku ścianowym. Trzy z nich - sekcje 34, 35, 36 - zostały wyposażone z zestaw czujników zabudowanych obok siebie. Kolejne w odległości 24 i 34 sekcji w kierunku napędu zwrotnego przenośnika ścianowego na sekcji nr 60 i 70. Stanowiska badawcze w pierwszej formie były wyposażone w karty pamięci, celem gromadzenia danych pomiarowych. Uzyskane dane podlegały weryfikacji z pomiarami ręcznymi. Zebrane dane geometryczne zestawione z pomiarami ręcznymi w warunkach rzeczywistych dostarczyły autorom cennych informacji o trafności zastosowanej metody pomiarowej.

Kolejnym etapem było zainstalowanie komputera dołowego z oprogramowaniem do wizualizacji położenia elementów sekcji obudowy objętych pomiarem. Wizualizacje parametrów geometrycznych przedstawia rysunek 3.

Rys. 3. Wizualizacja parametrów geometrycznych analizowanych sekcji.

Transmisja danych pomiarowych z czujników w sekcjach odbywała się w sposób bezprzewodowy. Dane transmitowane były ze stanowiska dołowego zlokalizowanego w wyrobisku do serwerowni na powierzchnię zakładu. Wizualizacja bieżących pomiarów zarówno na stanowisku dołowym jak i na powierzchniowych stanowiskach dyspozytorskich zapewniła użytkownikom ciągłą kontrolę położenia i wysokości obudowy w trakcie jej pracy. System przeszedł testy z wynikiem pozytywnym. Przeprowadzone badania potwierdziły jego przydatność i pomoc w pracy górników, jak również wysoką jakość wykonania i niezawodność. Pomogły określić pomiar wysokości sekcji wyposażonej w czujniki. Na rys. 4 przedstawiono wykres parametrów geometrycznych i ciśnienia na przykładowej sekcji nr 34.

Rys. 4. Wizualizacja sekcji nr 34, gdzie: St – nachylenie poprzeczne stropnicy, O - nachylenie poprzeczne osłony odzawałowej, L – nachylenie poprzeczne lemniskatu, Sp – nachylenie poprzeczne spągnicy, H1 – wysokość sekcji od strony zawału , H2- wysokość sekcji od strony ociosu, Href – wysokość pomiędzy stropnicą a spągnica w rejonie przejścia załogi

Prezentowana wizualizacja łączy pomiary z dwóch układów pomiarowo – rejestrujących. Praca całego systemu monitoringu dostarcza użytkownikom niezbędnych informacji do efektywnej i bezpiecznej pracy sekcji obudowy zmechanizowanej w wyrobisku ścianowym.

4. Podsumowanie

Stosowanie sytemu monitorowania parametrów pracy obudowy wymaga od użytkownika regularnego nadzorowania zmian zachodzących w prowadzeniu obudowy w wyrobisku ścianowym. Za pomocą obserwacji pomiarów wykonanych przez system monitoringu, który oprócz ciśnienia mierzy nachylenia poprzeczne i podłużne elementów obudowy oraz określa jej wysokość, może w znacznym stopniu wpłynąć na prawidłowe sterowanie obudową. Odpowiednie sterowanie obudową ma swoje odzwierciedlenia w prawidłowym prowadzaniu stropu. Zachowanie odpowiedniego podparcia warstwy stropowej przez obudowę generuje zmniejszenie liczby obwałów na ścianie, w konsekwencji prowadząc do zwiększenia efektywności. Aspekt bezpieczeństwa również zostaje osiągnięty w kontekście zachowania parametrów geometrycznych środowiska pracy załogi. Prawidłowy nadzór i kontrola nad geometrią pracy obudowy daje możliwości zapewnienia odpowiednich gabarytów prowadzonej ściany, zachowując tym samym zakładaną wysokość calizny węglowej. Proponowany przez autorów układ pomiarowy przedstawia nowoczesne spojrzenie na sposób interpretacji parametrów pracy obudowy. Uzyskane pomiary przedstawione w artykule stanowią wstępne wnioski i spostrzeżenia do dalszej analizy systemu zainstalowanego w ścianie wydobywczej.

Literatura

The analysis of the currently used systems related to the monitoring of the mining production process. Trzop, K. E3S Web of Conferences, 2021, 278, 01028

Preventive measures to minimize natural hazards in the Polish underground mining industry. Trzop, K., Palka, D., Szurgacz, D., Sobik, L. IOP Conference Series: Earth and Environmental Sciencethis, 2021, 684(1), 012009

Geometrical Tests of Powered Roof Support Positioning in a Longwall Complex. Szurgacz, D., Zhironkin, S., Trzop, K., Vóth S., Sobik, L., Cehlár, M. Inżynieria Mineralna, 2021, 1(2), pp. 177–182

Preliminary research to determine the thermal condition of the belt conveyor's drive unit in an underground hard coal mine. Stempniak, M., Zhironkin, V., Trzop, K., Szurgacz, D. IOP Conference Series: Earth and Environmental Science 2021, 684(1), 012010

Analysis of mining and geological conditions in active longwall regarding pressure monitoring of powered roof supports. Trzop K., Szurgacz D., Zhironkin S., Kasprusz A. IOP Publishing THE CONFERENCE OF INNOVATIVE MINING TECHNOLOGIES IMTECH 2021

Method for determining the loads on the deflection module of the push-the-bit rotary steerable system. Epikhin, A., Zhironkin, V., Szurgacz, D., Trzop, K., IOP Conference Series: Earth and Environmental Science 2021, 684(1), 012001

A wireless pressure parameters visualization system of a powered roof support on the example of Polish mines. Szurgacz D., Bazan Ł., Trzop K., Diederichs R. Mining – Informatics Automation and Electrical Engineering 2021,DOI 10.7494/miag.2020.2.542.

Numerical Study for Determining the Strength Limits of a Powered Longwall Support. Szurgacz, D., Trzop, K., Gil, J. Zhironkin S, Pokorný, J.Gondek, H. Processes, 2022, 10(3), 527