POWER 1000 – YFR – nowoczesne podejście do zasilania

Jaka jest różnica pomiędzy przewodem a kablem? To odwieczne pytanie budzi szereg wątpliwości o znajomość terminologii elektroenergetycznej i mniej lub bardziej fachowe dyskusje. Spróbujmy więc uporządkować wiedzę i przypisać właściwe znaczenie słowom „przewód” i „kabel” oraz poznać najnowsze rozwiązania tych produktów z oferty Helukabel.

Przewód to część obwodu elektrycznego, którego rolą jest prowadzenie prądu bądź sygnałów określoną drogą. Aby mógł sprostać temu zadaniu musi być wykonany z materiału dobrze prze- wodzącego prąd elektryczny. Obecnie stosowane są w zasadzie tylko dwa metale: miedź i aluminium.1 W celu osiągnięcia określonych właściwości mechanicznych stosuje się jako przewody albo elementy sztywne (druty, szyny ), albo przeciwnie, elementy giętkie (skręcone druty o małych średnicach i dużej liczbie drutów na milimetr kwadratowy, mogą być one w formie okrągłych linek lub płaskich plecionek). Pojedynczy element przewodzący (okrągły lub sektorowy) nazywamy żyłą. Oczywiście żyły są izolowane względem siebie i względem potencjału odniesienia (np. ziemi). Izolacja może być wykonana z materiału izolacyjnego (tworzywa sztuczne, papier nasączony olejem, często już tylko w starszych rozwiązaniach) lub osiągana poprzez dystans pomiędzy żyłami (szynoprzewodami). Dystans w powietrzu lub innym, lepiej izolującym ośrodku (np. SF6). W przypadku obwodów bezpiecznych (bardzo niskich napięć) i małej mocy izolacja przewodu nie stanowi tematu do większych rozważań (za wyjątkiem stratności w tych materiałach przy wyższych częstotliwościach). Jednak w przypadku napięć niebezpiecznych (niskich, średnich i wysokich) wymagania względem izolacji są zdecydowanie większe i tu przechodzimy do kabli. Rola kabla jest dokładnie taka sama jak przewodu – ma prowadzić prąd po wyznaczonej trasie. Można więc stwierdzić, że każdy kabel to przewodnik, a kabel wielożyłowy jest zespołem przewodników. Jednak nie każdy przewód jest kablem.

Kable to przewody, których żyły są chronione przed określonymi warunkami zewnętrznymi:

- warunki fizyczne otoczenia – temperatura (skraplanie, oblodzenie, utlenianie się metalu przewodu w wyższych temperaturach, obecność elementów przewodzących lub półprzewodzących w otoczeniu itd.),

- warunki chemiczne otoczenia (olej, woda, substancje żrące itd.),

- warunki elektromagnetyczne otoczenia (pole, które trzeba ekranować)2,

- warunki eksploatacyjne (bezpieczeństwo, funkcjonalność).

Tu przechodzimy do kolejnego zagadnienia: izolowania żył względem siebie. Oddzielnym problemem jest przecież ochrona kabla jako całości, a oddziel- nym ochrona żył pomiędzy sobą. Stąd dwa rodzaje izolacji:

- izolacja żyły,

- powłoka (zewnętrzna).

Pozostałe elementy kabla, jak wypełnienie czy ekrany są równie ważne dla jego ochrony i tym samym długotrwałe- go utrzymania w sprawności operacyjnej i zapewnienia bezpieczeństwa.

Bardzo dużą wagę przywiązuje się również do oddziaływania kabla na otoczenie (chemicznie – np. wpływ na jakość wody pitnej czy żywności lub zachowanie się kabli w przypadku pożaru, np. podtrzymanie funkcji, bezhalogenowość).

Czego oczekuje rynek?

Aby odpowiedzieć na pytanie jakie są oczekiwania rynku w odniesieniu do kabli niskonapięciowych przy budowie linii ziemnych, przyjrzyjmy się wymaganiom dwóch wybranych operatorów energetycznych, jako znaczących klientów na krajowym rynku elektrotechnicznym.

Przedstawione wyżej wymagania można przyjąć za reprezentatywne. W za- łożeniach projektowych nie odbiegają od powszechnie przyjętych w tym zakresie standardów.

Zależność pomiędzy grubością izolacji a jej odpornością napięciową jest dość oczywista – im grubsza izolacja, tym większa odporność na uszkodzenia mechaniczne. Przewody i kable nisko- napięciowe są konstruowane w szeregu typowych napięć znamionowych:

- 100/100 V,

- 300/300 V,

- 300/500 V,

- 450/750 V,

- 0,6/1 kV.

Z powodu cienkiej izolacji pierwszych trzech pozycji raczej nie nazywamy kablami. W słowniku branżowym pojawiło się określenie „przewody kabelkowe”. Miało to zaznaczyć różnicę pomiędzy przewodami z pojedynczą izolacją a przewodami z izolacją podwójną lecz o niższej odporności napięciowej oraz przede wszystkim mechanicznej i środowiskowej. Z punktu widzenia odporności „czysto napięciowej” wszystkie trzy wymienione rodzaje mogą być stosowane do układów trójfazowych, lecz różnią się głównie grubością izolacji. Pierwsza liczba oznacza wartość skuteczną napięcia pomiędzy dowolną żyłą a „ziemią” lub ekranem kabla, druga liczba wartość skuteczną napięcia pomiędzy dowolnymi dwiema żyłami fazowymi (napięcie międzyfazowe). Oczywiście w sensie czysto elektrycznym wystarcza zastosowanie przewodu lub kabla o minimalnej odporności napięciowej (z pewnym zapasem bezpieczeństwa, koniecznym na przykład z powodu okresowych wzrostów napięcia sieci), ale większe napięcie to jednocześnie wyższa odporność ogólna wynikająca z grubszej warstwy izolacyjnej.

Przykładowo przewód o napięciach 300/300 V będzie zadowalający dla zastosowań jednofazowych, gdzie nie ma powodu spodziewać się wartości wyższej niż 230 V, ale dla podobnych połączeń trójfazowych konieczne będzie zastosowanie przewodu o napięciach 300/500 V.

Wymagania TAURON:

6.1. Warunki pracy kabla nN.

a. Maksymalna temperatura żyły roboczej podczas pracy kabla +90°C.

b. Minimalna temperatura otoczenia dla kabli ułożonych na stałe −30°C.

c. Minimalna temperatura otoczenia przy układaniu kabli −5 °C dla kabli z powłoką zewnętrzną wykonaną z PVC i −20 °C dla kabli z powłoką wykonaną z PE.

d. Maksymalna temperatura żyły roboczej podczas zwarcia + 250°C.

6.2. Wymagania napięciowe izolacji. Linie kablowe nN wraz z osprzętem powinny być zaprojektowane dla następujących poziomów napięć:

a. napięcie znamionowe fazowe – 230 V,

b. napięcie znamionowe międzyfazowe – 400 V,

c. znamionowa izolacja kabla – 0,6/1 kV,

d. napięcie probiercze – 4 kV.

6.3. Rodzaje kabli nN

Do budowy linii kablowych nN układanych w ziemi należy stosować elektroenergetyczne kable czterożyłowe z żyłami wykonanymi

z aluminium o izolacji z polietylenu sieciowanego warstwy wypełniającej i powłoki zewnętrznej.

Dyrektywa niskonapięciowa (2014/35/ UE) nakłada na producentów wymaganie, aby każde niskonapięciowe urządzenie było zdolne do normalnej, bezpiecznej pracy przy napięciu z przedziału +/− 10% wartości skutecznej napięcia zasilania.3 Zatem dla 230 V będziemy mieli przedział od 207 V do 253 V, a dla 400 V odpowiednio od 360 V do 440 V. Takie wartości mogą się utrzymywać w sieciach długotrwale. Zatem poziomy 300 V i 500 V są jak widać bezpieczne. Podstawowym materiałem izolacyjnym kabli niskiego napięcia jest nadal polichlorek winylu (PVC), który jednak coraz częściej jest zastępowany polietylenem usieciowanym (XLPE) z powodu jego znacznie korzystniejszych właściwości, na przykład cieplnych – stała maksymalna temperatura dla PVC wynosi 70°C, a dla XLPE 90°C. Oczywiście w (zewnętrznych) powłokach kabli stosuje się ze względu na rozmaitość wyzwań środowiskowych znacznie większy asortyment tworzyw, jak na przykład poliuretan (PUR), czy rozmaite gumy.

Polichlorek winylu jest tani i ma dobre właściwości mechaniczne, ale w wypadku wystąpienia pożaru jego cechy stają się krytyczne – generuje silnie toksyczne gazy oraz gigantyczne ilości dymu. Blokuje to w znacznym stopniu stosowanie go w budynkach (patrz rozporządzenie CPR i jego pochodne).

Wymagania ENEA:

4.1. Wymagania ogólne

W sieciach ENEA Operator sp. z o.o., jako podstawowe rozwiązanie dla linii kablowych nn, przyjmuje się kable na napięcie znamionowe 0,6/1,0 kV z czteroma żyłami aluminiowymi o izolacji polwinitowej, na które jest naniesiona wytłoczona powłoka wewnętrzna z mieszanki gumowej oraz zewnętrzna powłoka z polietylenu lub polwinitu. Linie kablowe nn należy projektować i budować zgodnie z obowiązującymi przepisami prawa, aktualnymi normami i powszechnie uznanymi zasadami wiedzy technicznej oraz rozwiązaniami przewidzianymi w katalogach.

Stosować rozwiązania techniczne umożliwiające prowadzenie prac w technologii prac pod napięciem (PPN) z uwzględnieniem wymagań Instrukcji Organizacji Bezpiecznej Pracy (IOBP) obowiązującej w ENEA Operator sp. z o.o.

4.2. Kable elektroenergetyczne

4.2.1. Wymagania stawiane kablom elektroenergetycznym nn

4.2.1.1. Kable o izolacji i powłoce ze- wnętrznej z polwinitu (PCV), typu NAYY-J, gdzie:

- (N) kabel zgodny z normą [12 lub 11],

- (A) żyły robocze kabla aluminiowe o przekrojach: 35, 70 mm2 wykonane zgodnie z [12 lub 11],

- (Y) izolacja kabla z polwinitu wykonana zgodnie z [12 lub 11],

- powłoka wewnętrzna wytłaczana z mieszanki gumowej (EPDM) wykonana zgodnie z [12 lub 11],

- (Y) powłoka zewnętrzna kabla z polwinitu odpornego na UV wykonana zgodnie z [12 lub 11],

- (J) z żyłą zielono-żółtą.

4.2.1.2. Kable o izolacji z polwinitu (PCV) i powłoce zewnętrznej z polietylenu (PE), typu NAY2Y-J, gdzie:

- (N) kabel zgodny z normą [12 lub 11],

- (A) żyły robocze kabla aluminiowe o przekrojach: 150, 240 mm2, wykonane zgodnie z [12 lub 11],

- (Y) izolacja kabla z polwinitu wykonana zgodnie z [12 lub 11],

- powłoka wewnętrzna wytłaczana z mieszanki gumowej (EPDM) wykonana zgodnie z [12 lub 11],

- (2Y) powłoka zewnętrzna kabla wykonana z polietylenu odpornego na UV wykonanego zgodnie z [12 lub 11].

Obecnie przy podejmowaniu decyzji inwestycyjnych znacznie ważniejszy od początkowych kosztów materiałowych jest argument żywotności, czyli czas bezawaryjnego działania kabli i bezpieczeństwo użytkowników. Obecny czas użytkowania prawidłowo wykonanych kabli określa się na 30 – 35 lat, a niekiedy oczekiwany jest czas 60-letni. Stąd rozwój materiałów izolacyjnych, stosowanie droższych i grubszych izolacji (np. kable 0,6/1 kV). Ponieważ kable układane w ziemi lub poddawane jakiemukolwiek działaniu wody padają ofiarą powstających w czasie eksploatacji tzw. „drzewek wodnych”, grubsza izolacja oznacza dłuższy czas bezawaryjnego użytkowania.4 Oczywiście jest to równie ważne, co prawidłowy sposób ich układania. Odporność na penetrację wody osiąga się również poprzez jakość/ powtarzalność wytwarzania, a w szczególności brak zanieczyszczeń lokalnych w strukturze materiału izolacyjnego.

Wzrost cen materiałów izolacyjnych kompensowany jest powrotem do aluminium i konstrukcjami żył oraz złączy optymalizowanymi na „nowoczesne aluminium”.

Obserwujemy również renesans stosowania kabli jednożyłowych (w podwój- nej izolacji).5 W wypadku żył o przekroju od 120 mm2 można wykazać znaczące oszczędności zastosowania metali przewodzących ze względu na ich właściwości cieplne. Oczywiście niebagatelną rolę pełni tu również kwestia prowadzenia dróg kablowych i montaż obiektowy. Odpowiedzią na powyższe założenia jest rodzina kabli POWER 1000-YFR. Ponieważ pewne oczekiwane cechy pozostają do siebie w sprzeczności, nie ma możliwości stworzenia kabla uniwersalnego „na każdą okazję”. W związku z tym powstała grupa produktowa, w obrębie której znajdziemy kable o różnych parametrach dostosowanych do wymogów ich aplikacji. Cechą wspólną wszystkich kabli POWER 1000-YFR jest odporność jednocześnie na warunki panujące w gruncie oraz na działanie promieni UV.

Często instalacje prowadzone są zarówno na zewnątrz, jak i wewnątrz budynków. Wymaga to uniwersalności w stosowaniu produktów bezhalogenowych, niepodtrzymujących płomienia. W wypadku budynków przemysłowych nieklasyfikowanych jako wysokie wy- starczająca jest klasa Eca.

Cechą horyzontalną jest również ekranowanie pozwalające spełnić wymagania kompatybilności elektromagnetycznej. Obecnie dąży się w programach produkcyjnych do wprowadzania do oferty jak największej liczby produktów kablowych w wersji bez ekranu i z ekranem.

Od kabli cieńszych (średnica zewnętrznej powłoki i żył) wymaga się większej tolerancji na zginanie, stąd obecność separatorów PET.

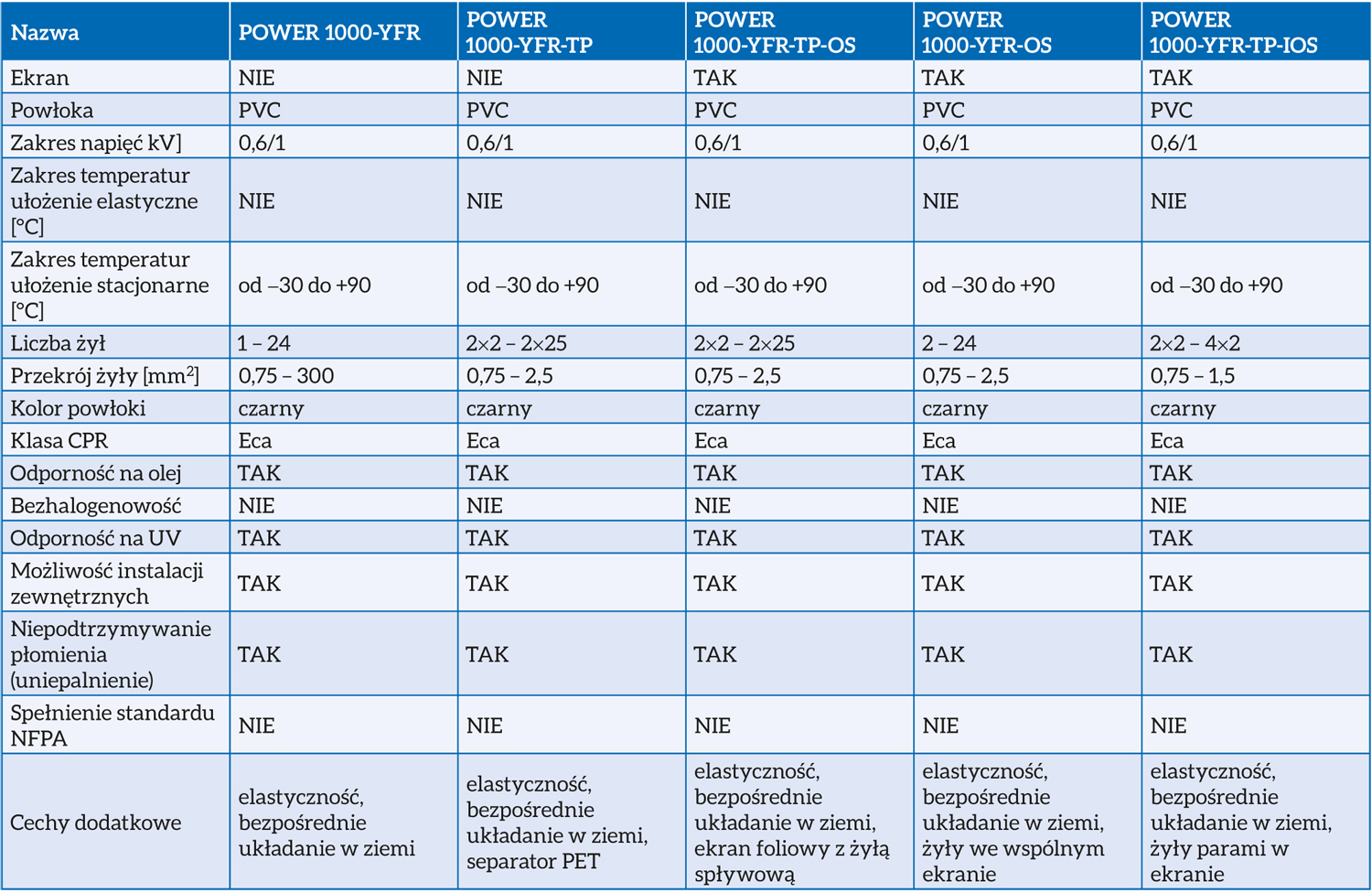

Tab. 1 Podstawowe właściwości kabli z rodziny POWER 1000-YFR

Kable POWER 1000-YFR – przegląd

Przyjrzyjmy się teraz bliżej poszczególnym przedstawicielom rodziny POWER 1000-YFR (również przez pryzmat reprezentatywnych oczekiwań/wymagań rynkowych pokazanych wyżej, na podstawie dokumentów wybranych krajowych operatorów energetycznych. Podstawowe właściwości niniejszych kabli zestawiono w tabeli 1 (tab. 1).

Oczywiście aby dana cecha kabla mogła być ściśle określona, należy odnieść się do norm europejskich, międzynarodowych IEC lub krajowych.6 Kable z rodziny POWER 1000-YFR, spełniają zalecenia następujących norm, co jest potwierdzone badaniami laboratoryjnymi:

- Odporność na pionowe rozprzestrzenianie płomienia na pojedynczym przewodzie wg DIN VDE 0482- 332-1-2 / DIN EN 60332-1-2 / IEC 60332-1-2

- Odporność na pionowe rozprzestrzenianie płomienia na wiązce przewodów wg DIN VDE 0482-332-3-23 / DIN EN 60332-3-23 / IEC 60332-3-23: kategoria B

- Olejoodporność wg IEC 60811

- Odporność na UV wg DIN EN ISO 4892-2 / ISO 4892-2

- Odporność na warunki atmosferyczne wg DIN EN ISO 4892-2 / ISO 4892-2

W celu bliższego zapoznania się z nowoczesną i szybko rozwijającą się rodziną kabli POWER 1000-YFR zapraszamy do lektury produktowych kart katalogowych oraz monitorowania pojawiających się nowości.

Przypisy

- Stal stosowana jest jedynie w przewodach samonośnych, i to obecnie jako ich część konstrukcyjna uzupełniana aluminium, natomiast materiały nadprzewodzące to wciąż, pomimo wielu udanych prób, „pieśń przyszłości”.

- Przewody też często bywają ekranowane, więc sam ekran w zasadzie nie jest tu wyróżnikiem.

- Identyczne wymaganie nakładane jest na operatorów energetycznych, ale nie pozwala na wystąpienie w sieci napięć spoza danego przedziału, poza przypadkami awaryjnymi, których dopuszczalna liczba w czasie roku jest określana w krajowym prawie energetycznym.

- Zastosowanie specjalnych materiałów to zmienna niezależna od ochrony „przez grubość”.

- Z tego tytułu dla kabli jednożyłowych paradoksalnie z pozoru podaje się również dwie wartości napięć.

- Chodzi oczywiście o dowolny kraj UE, o czym mówi wyraźnie dyrektywa niskonapięciowa.

www.helukabel.pl