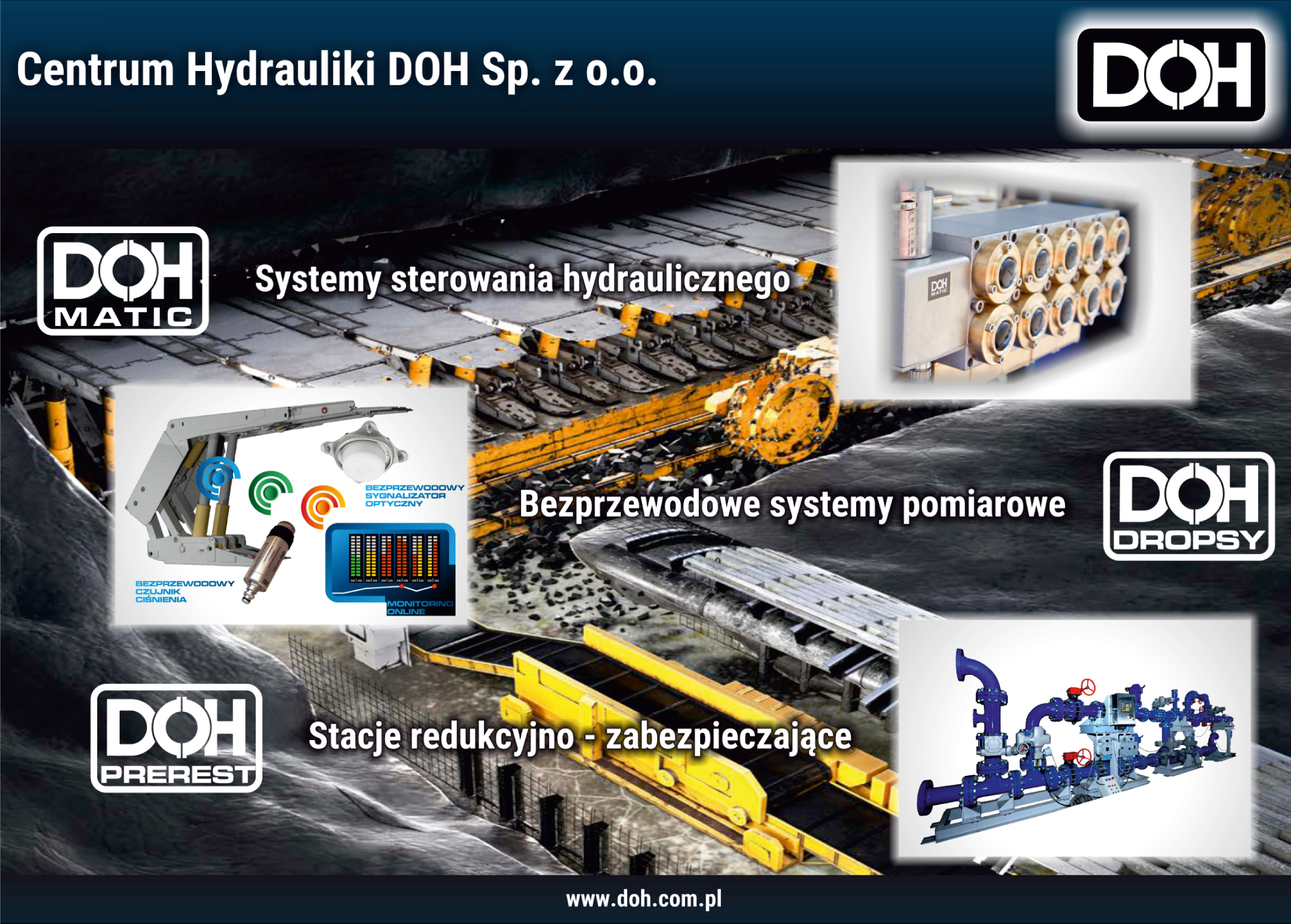

Rozwój elektrohydraulicznego systemu sterowania typu DOH-Matic dla zmechanizowanej obudowy ścianowej

1. Wprowadzenie

Obecne trendy w światowym górnictwie głównie skupiają się na poprawie efektywności wydobycia węgla kamiennego. To z kolei wymaga wykorzystania narzędzi opartych o nowe technologie. Warunki górniczo-geologiczne związane z procesem wydobycia węgla w głębinowej kopalni, wykorzystujące systemy maszynowe oparte na kompleksie ścianowym z roku na rok stale się pogarszają. Ze względu na zwiększanie głębokości eksploatacyjnej dla zmechanizowanej obudowy ścianowej największym zagrożeniem jest wstrząs górotworu. Zwiększenie bezpieczeństwa pracy załogi wiąże się z rozwojem systemów pełnej automatyzacji. To również ma na celu zmniejszenie wszelkich awarii maszyn i urządzeń realizujących proces technologiczny. Dlatego zastosowanie zmechanizowanego kompleksu wydobywczego jest obecnie powszechnie stosowane na całym świecie. Stosowane kompleksy rozróżniamy głównie pod względem technologii urabiania i w zależności od miąższości pokładu stosujemy technologię strugową lub kombajnową. Obie te technologie współpracują z zmechanizowaną obudową ścianową oraz przenośnikiem [1, 2].

Przystosowanie zmechanizowanej obudowy ścianowej do pracy w zautomatyzowanym kompleksie wydobywczym w zmiennych warunkach górniczo-geologicznych wymaga w chwili obecnej rozwoju systemu jego sterowania. Aby zapewnić pełną automatyzację pracy zmechanizowanej obudowy ścianowej, z systemu ręcznego musimy przejść na pracę w systemie pełnej automatyzacji w technologii elektrohydraulicznego sterowania. Badania nad rozwojem i ciągłym udoskonalaniem systemu są prowadzone już ponad 20 lat [3, 4]. Pierwszą wersją opracowanego systemu był DOH-Matic [5 – 7]. System ten wdrożony został w kilku ścianach w polskich oraz chińskich kopalniach, uzyskując pozytywne efekty użytkowania. Doświadczenia pozyskane z jego eksploatacji oraz rozwój technologii zaowocowały w 2018 roku opracowaniem systemu drugiej generacji DOH-Matic 2.

Zadaniem systemu elektrohydraulicznego DOH-Matic 2 jest zapewnienie bezpiecznego i skutecznego sterowania poszczególnymi sekcjami zmechanizowanej obudowy. Obudowy, której głównym zadaniem jest zapewnienie bezpieczeństwa załodze w wyrobisku ścianowym. Dlatego też w procesie projektowania tego systemu szczególną uwagę zwrócono na jego funkcje bezpieczeństwa. Dobrze zaprojektowany i wykonany system powinien bowiem znacznie podnieść poziom bezpieczeństwa pracy przy obsłudze zmechanizowanej obudowy oraz prowadzeniu procesu urabiania.

2. Rozwój podzespołów systemu elektrohydraulicznego DOH-Matic i ich przeznaczenie

Miniaturyzacja i rozwój technologii elektronicznych, informatycznych, a także stworzenie nowych komponentów hydraulicznych umożliwiło modernizację poszczególnych podzespołów wchodzących w skład systemu elektrohydraulicznego, natomiast ogólne założenia dotyczące budowy systemu nie uległy zmianie.

W każdej sekcji obudowy znajdują się następujące podzespoły:

- sterownik elektroniczny – stanowi interfejs użytkownika dla operatora, umożliwiający sterowanie manualne wybranymi sekcjami. W momencie włączenia automatycznego trybu pracy obudowy zmechanizowanej sterownik przejmuje rolę kontrolera sekcji i realizuje sterowanie funkcjami wykonawczymi sekcji na podstawie informacji z czujników i danych zewnętrznych pochodzących z centralnego systemu kontrolnego. Zastosowanie nowoczesnych rozwiązań elektronicznych pozwoliło na znaczne przyspieszenie pracy sterownika, zwiększenie dostępnej pamięci oraz zastosowanie szybkich magistral transmisyjnych. Modernizacji uległa także obudowa urządzenia. Blaszany korpus zastąpiono kompozytową, odlewaną obudową, obniżając 3-krotnie wagę sterownika, a jednocześnie uzyskując wysoką trwałość. Moduł pomiarowy, który w pierwszej generacji stanowił osobne urządzenie, umieszczono w obudowie sterownika. Zastosowanie kolorowego wyświetlacza umożliwia informowanie użytkownika o statusie pracy urządzeń np. wskazując brak podporności w stojakach sekcji.

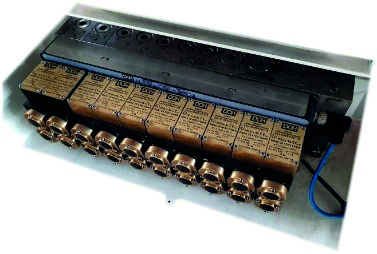

- sterownik wykonawczy – stanowi element rozdzielający dane sterujące do zestawu elektrozaworów na bloku wykonawczym. Ze względu na modułową budowę bloku wykonawczego urządzenie występuje w wersjach umożliwiających obsługę od 6 do 28 funkcji. Podobnie jak w przypadku sterownika elektronicznego zastosowano obudowę kompozytową. Nowoczesne układy elektroniczne umożliwiają pełną diagnostykę połączeń, a także zabezpieczenia przeciwzwarciowe i przeciążeniowe. Sterownik wykonawczy podłączony do elektrozaworów eliminuje wielokablowe połączenia pomiędzy elektrozaworami a sterownikiem elektronicznym. Miejsce jego montażu tworzy spójną konstrukcję z blokiem elektrozaworowym minimalizującą uszkodzenia mechaniczne oraz umożliwia wymianę elektrozaworu bez konieczności demontażu sterownika wykonawczego.

- przetwornik ciśnienia – odpowiedzialny za pomiar ciśnienia w stojakach hydraulicznych oraz magistrali zasilającej i spływowej. Zastosowanie nowoczesnych technologii pomiarowych pozwoliło na uzyskanie czujnika o bardzo dużej rozdzielczości przy jednoczesnym zachowaniu szerokiego zakresu pomiarowego. Wyeliminowano również konieczność kalibracji czujnika po procesie produkcji.

- czujnik drogi – odpowiedzialny za pomiar wysuwu wybranych siłowników w sekcji. Modernizacja zwiększyła stabilność i niezawodność pomiaru.

- czujniki inklinometryczne – odpowiedzialne za pomiar kątów nachylenia głównych elementów sekcji, czyli stropnicy, osłony odzawałowej oraz spągnicy. Monitorowanie kątów nachylenia tych elementów sekcji obudowy zmechanizowanej umożliwia określenie wysokości rozparcia sekcji oraz znacząco ułatwia poprawne prowadzenie ściany.

- blok wykonawczy z elektrozaworami – przetwarza sterujące impulsy elektryczne na hydrauliczne i przekazuje medium hydrauliczne do siłowników w sekcji. Zaawansowana technologia obróbki metalu umożliwiła zmniejszenie gabarytów produkowanych bloków hydraulicznych, a także zwiększenie niezawodności pracy.

Rys. 1. Główne elementy składowe systemu sterowania elektrohydraulicznego DOH-Matic 2

Ponadto w skład systemu sterowania elektrohydraulicznego wchodzą:

- zasilacz iskrobezpieczny – zastosowano dwa odpływy sygnału wyjściowego i zwiększono moc wyjściową urządzenia, uzyskując możliwość zasilania nawet 12 sterowników z jednego zasilacza. Wprowadzono również zabezpieczenia przeciwzwarciowe i przeciążeniowe, a sygnalizacyjne diody led umożliwiają sprawdzenie statusu pracy.

- separator zasilania – odseparowuje sąsiadujące zasilacze.

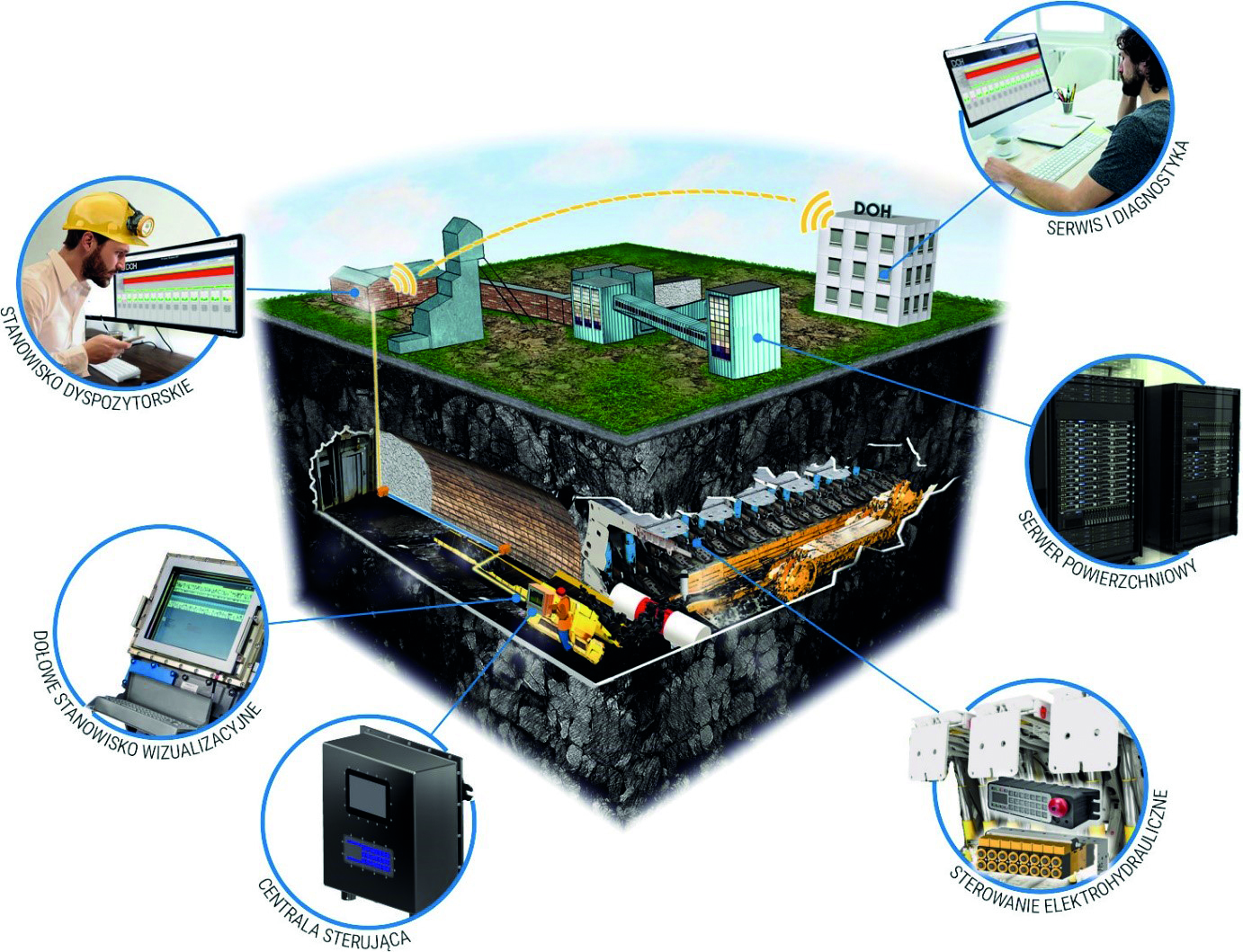

- centrala sterująca – do jej głównych zadań należy zbieranie i przetwarzanie danych przesyłanych ze sterowników w ścianie, nadzorowanie ich pracy w trybach zautomatyzowanych, transmisję do komputera wizualizacyjnego. Ciekłokrystaliczny ekran umożliwia łatwy odczyt parametrów systemu, a intuicyjna klawiatura wygodną i efektywną pracę.

- nadajnik podczerwieni – zamontowany na obudowie kombajnu ścianowego informuje sterowniki w sekcjach o pozycji kombajnu w ścianie. Urządzenie może być zasilane bateryjnie i montowane za pomocą magnesów neodymowych, dzięki czemu może być zastosowany praktycznie na dowolnym kombajnie.

- komputer wizualizacyjny – jego zadaniem jest wizualizacja aktualnego stanu fizycznego obudowy zmechanizowanej oraz udostępnienie użytkownikowi spójnych, graficznych narzędzi diagnostyczno – konfiguracyjnych do zmiany parametrów pracy obudowy zmechanizowanej. Komputer podścianowy służy również jako magazyn danych oraz medium transmisyjne danych pomiarowych do nadrzędnego systemu wizualizacyjnego zlokalizowanego na powierzchni zakładu górniczego.

3. Tryby pracy systemu DOH-Matic 2

Przedstawiona architektura techniczna urządzeń sterowania obudową zmechanizowaną stanowi podstawowy element składowy sterowania elektrohydraulicznego. Na jej podstawie, za pomocą zaawansowanego oprogramowania wbudowanego, uzyskano szerokie spektrum możliwości wspomagania pracy operatorów sekcji obudowy zmechanizowanej, zarówno w trakcie pracy ręcznej jak i podczas realizacji pracy automatycznej ze sterowaniem wspomaganym poszczególnymi funkcjami obudowy zmechanizowanej.

Rozróżniamy cztery tryby pracy systemu elektrohydraulicznego:

- tryb ręczny – sterowanie bezpośrednio dowolnymi funkcjami sekcji znajdującej się w bezpiecznej (konfigurowalnej) odległości od sterownika, z którego korzysta operator. Wybór sekcji możliwy jest w obu kierunkach (lewo, prawo).

- tryb ręczny grupowy – tryb grupowy polega na wyborze wielu sekcji jednocześnie i uruchomieniu określonej funkcji np. docisk przenośnika ścianowego.

- tryb zautomatyzowany, niezależny od pozycji kombajnu – składają się na niego:

- cykl sekwencyjny, polegający na uruchomieniu na wybranej sekcji (lub grupie sekcji) zaprogramowanej sekwencji funkcji,

- automatyka doładowania do stropu, polegająca na monitorowaniu podporności stojaków sekcji i automatycznego budowania stojaków w przypadku spadku ciśnienia poniżej określonej wartości.

- tryb zautomatyzowany, zależny od pozycji kombajnu – najbardziej zaawansowany tryb pracy, polegający na automatycznym reagowaniu funkcjami sekcji na poruszający się w ścianie kombajn. Składają się na niego:

- automatyczne zraszanie ociosu,

- automatyczna praca osłon czoła ściany przed kombajnem,

- automatyczne kroczenie sekcji za kombajnem,

- automatyczny docisk przenośnika ścianowego.

4. Podsumowanie

Przedstawiony w artykule system elektrohydraulicznego sterowania DOH-Matic 2 umożliwia kompleksową obsługę pracy zmechanizowanej obudowy ścianowej. Jest również kluczowym elementem bezpieczeństwa całego kompleksu ścianowego. Główną zaletą tego systemu sterowania jest możliwość zautomatyzowania procesu wydobycia w zakresie samoczynnej pracy obudowy ścianowej. System ten również wyposażony jest w monitoring, umożliwiający obserwację parametrów pracy w czasie rzeczywistym. System umożliwia diagnostykę stanów awaryjnych zainstalowanych maszyn. Wszystkie dane pomiarowe parametrów pracy sytemu są archiwizowane w dołowej i powierzchniowej stacji komputerowej. Umożliwia to w dowolnym okresie czasu ocenę sprawności poszczególnych elementów systemu. Zaprojektowany system DOH-Matic 2 w swoim przeznaczeniu ma sterować zmechanizowaną obudową ścianową w pełnym automacie. Jest również przystosowany do trybu pracy ręcznej. System ten jest dostosowany do pracy z każdym typem zmechanizowanej obudowy ścianowej. Przestawione powyżej zalety zostały potwierdzone wdrożeniem systemu w warunkach ściany wydobywczej.

5. Literatura

- Szurgacz, D.; Zhironkin, S.; Cehlár, M.; Vöth, S.; Spearing, S.; Liqiang, M. (2021). A Step-by-Step Procedure for Tests and Assessment of the Automatic Operation of a Powered Roof Support. Energies 2021, 14, 697. https://doi.org/10.3390/en14030697

- Szurgacz D. (2019): Components of an innovative electro-control system for underground mining – analysis, New trends in production engineering, Monograph part 1, volume 2, s. 20 – 27, doi10.2478/ntpe-2019-0002.

- Szurgacz D. (2019): Research and development of an innovative electro-hydraulic system designed to control a powered roof support, International Multidisciplinary Geosciences Conference IMGC 2019, 10 – 11 October 2019, Mitrovicë, Kosovo.

- Szurgacz D. (2018): Testing the possibility of applying an innovative electro-hydraulic control system for a powered roof support, 18th International multidisciplinary scientific geoconference SGEM 2018, 2 July – 8 July, 2018, Albena, Bulgaria. Conference proceedings Volume 18. Science and technologies in geology, Exploration and Mining Issue 1.3. s. 897 – 904. doi.org/10.5593/sgem2018/1.3

- Szurgacz D. (2018): Analysis Characteristics determination of electrohydraulic control system operation to reduce the operation time of a powered roof support, E3S Web of Conferences 29, 00007 XVIIth Conferences of PhD Students and Young Scientist doi.org/10.1051/e3sconf/20182900006.

- Szurgacz D. (2017): Budowa uniwersalnego stanowiska do badań elementów hydrauliki sterowniczej maszyn górniczych, „Napędy i Sterowanie” nr 7/8, s. 110 – 116.

- Szurgacz D. (2015): Electrohydraulic control systems for powered roof supports in hazardous conditions of mining tremors, Journal of Sustainable Mining Volume 14. Issue 4. http://dx.doi.org/10.1016/j.jsm.2015.12.001

dr hab. inż. Dawid Szurgacz

mgr inż. Szymon Węgrzyn

Centrum Hydrauliki DOH Sp. z o.o.

www.doh.com.pl