System wielofalownikowy do obsługi górniczych przenośników taśmowych

Dawid Spyra

Firma EXPROTEC Sp. z o.o. z siedzibą w Tychach jest liderem na rynku w zakresie projektowania i produkcji iskrobezpiecznych urządzeń, systemów elektrycznych i energoelektronicznych do zasilania, dystrybucji mocy oraz automatyki przemysłowej w środowisku, w którym obecne są niebezpieczne substancje, takie jak łatwopalne opary, mgły lub pyły.

Jednym z naszych flagowych produktów są przemienniki częstotliwości, które znalazły zastosowanie w wielu aplikacjach, jak np. zasilanie górniczych kompleksów ścianowych, zasilanie pomp, maszyn wyciągowych, wentylatorów czy przenośników taśmowych.

Obsługa górniczych transporterów taśmowych jest bardzo złożonym zadaniem, szczególnie biorąc pod uwagę różne napięcie zasilania (w zakresie od 500 V do 1140 V), konieczność uzyskania płynnej regulacji prędkości taśmy, wznios lub upad terenu, dochodzący często do kilkunastu stopni, ograniczoną przestrzeń oraz warunki, w jakich te urządzenia pracują (wysoka temperatura, wilgotność i zapylenie).

Rys. 1. Przemiennik częstotliwości firmy EXPROTEC typu VSD 630-1140/01

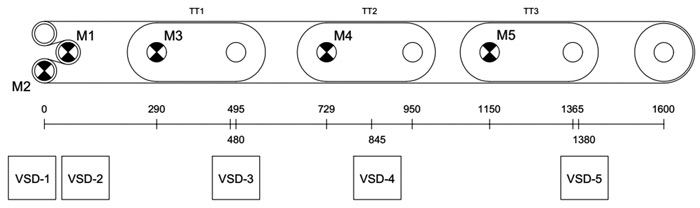

Jedną z bardziej wymagających aplikacji, w których zastosowano przemienniki częstotliwości firmy EXPROTEC typu VSD 630-1140/01, jest aplikacja uruchomiona w tym roku dla kopalni w Turcji. Aplikacja służy do zasilania napędu przenośnika taśmowego odstawy głównej o długości 1,6 km, składającego się z 5 napędów asynchronicznych o łącznej mocy 5 × 630 kW i napięciu zasilania 1140 V AC. Przenośnik zbudowany jest z dwóch napędów zamontowanych na taśmie głównej i z trzech napędów pośrednich typu T-T (tape – tape / taśma – taśma), a jego wznios wynosi ok. 15°.

Głównym założeniem aplikacji jest wyrównanie momentów na każdym napędzie oraz uniwersalność przemienników. W tego typu aplikacjach ważne jest, aby prędkość liniowa taśm (głównej oraz pośrednich) była taka sama, w celu wyeliminowania sytuacji przeciągania się napędów lub wywołania tarcia jednej taśmy względem drugiej, co mogłoby spowodować ich uszkodzenie.

W omawianej aplikacji zastosowano 5 przemienników firmy EXPROTEC typu VSD 630-1140/01, z których każdy zasilał jeden napęd. Przemienniki typu VSD 630-1140/01 zostały rozmieszczone przez kopalnię wzdłuż taśmociągu, w sposób przedstawiony na rysunku 2.

Rys. 2. Schemat rozmieszczenia urządzeń wzdłuż taśmociągu

Należy tutaj zwrócić uwagę na odległości pomiędzy przemiennikami a napędami. Dochodzą one w rzeczywistości do ok. 300 m. Długość kabli ma duże znaczenie przy zasilaniu silników z przemienników, co jednak nie stanowi problemu dla urządzeń produkowanych przez firmę EXPROTEC. Problem ten rozwiązano przez dobór i zastosowanie odpowiednich filtrów wyjściowych. Dodatkowym utrudnieniem tej aplikacji jest zastosowanie iskrobezpiecznych enkoderów inkrementalnych, których sygnał musi być stabilny nawet przy wspomnianych wcześniej odległościach pomiędzy przemiennikiem i napędem dochodzących do 300 m. Problem komunikacji przemiennik – enkoder został rozwiązany przez inżynierów firmy EXPROTEC poprzez odpowiedni dobór kabli i zastosowanie odpowiednich iskrobezpiecznych barier enkoderowych typu PEI (produkowanych przez EXPROTEC).

Aplikacja zaprojektowana jest więc do współpracy z silnikami wyposażonymi w sprzężenie zwrotne, dzięki czemu praca taśmociągu jest stabilna.

Należy pamiętać, że w górnictwie delikatne elementy, jak enkoder czy kable łączące enkoder z przemiennikiem, są często narażone na uszkodzenie, co w konsekwencji może skutkować awarią i postojem taśmociągu odstawy głównej. Na tę ewentualność zespół inżynierów firmy EXPROTEC również znalazł rozwiązanie, którym jest możliwość pracy aplikacji bez sprzężenia zwrotnego aż do czasu dostarczenia nowych komponentów i przywrócenia możliwości pracy ze sprzężeniem zwrotnym.

Bardzo ważnym aspektem aplikacji jest komunikacja i sterowanie. Napędy muszą pracować z wyrównaniem momentu, a co za tym idzie – muszą komunikować się między sobą. Aby to osiągnąć, zastosowano protokół PROFIBUS, a połączenie pomiędzy przemiennikami wykonano za pomocą transmisji światłowodowej [op is], co zapewnia stabilną komunikację pomiędzy urządzeniami na duże odległości.

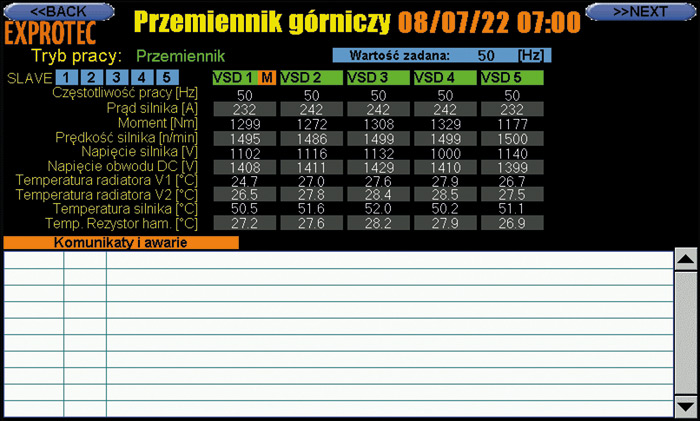

Rys. 3. Widok panelu HMI – okno procesowe

System sterowania podpięty jest do jednego (dowolnego) przemiennika VSD 630-1140/01, zwanego jednostką nadrzędną Master, gdzie przez nastawy parametrów pracy oraz sygnały zwrotne z enkoderów pozostałych przemienników, pracujących w trybie podrzędnym Slave, realizowane są rozruch i działanie przenośnika. Na panelu operatorskim HMI jednostki nadrzędnej możliwy jest podgląd parametrów jej pracy wraz z równoczesnym podglądem parametrów pracy wszystkich pozostałych przemienników. Są na nim również wyświetlane komunikaty o ewentualnych awariach systemu. Ponadto na urządzeniu nadrzędnym można skonfigurować dowolnie, który napęd ma zadawać moment, a które napędy mają dostosować swoje parametry pracy w celu wyrównania momentu. Możliwość wyboru jednostki zadającej moment jest bardzo ważna np. w razie awarii bębna napędowego.

Aplikacja umożliwia również konfigurację systemu falowników przez włączanie/wyłączanie dowolnych jednostek z układu pracy. Ponadto każdy z przemienników może pracować jako Master lub jako Slave. Dzięki takiemu rozwiązaniu awaria dowolnego przemiennika nie jest krytyczna dla pracy całego systemu i umożliwia bezproblemowy serwis urządzeń w czasie pracy pozostałych elementów taśmociagu.

Ważną cechą przemienników typu VSD jest również ich pełna obsługa za pomocą przycisków na pulpicie operatorskim, co umożliwia obsługę i konfigurację systemu bez potrzeby otwierania ognioszczelnej obudowy.

Naszym klientom i partnerom oferujemy innowacyjne rozwiązania dla zasilania, dystrybucji mocy, automatyki przemysłowej i komunikacji w strefach zagrożonych wybuchem.

Posiadamy Zintegrowany System Zarządzania w zakresie „Projektowania, produkcji, sprzedaży, montażu oraz serwisu urządzeń elektrycznych, elektronicznych i układów logicznych, zapewniających funkcje bezpieczeństwa urządzeń, przeznaczonych do pracy w atmosferach zagrożonych wybuchem”, co stanowi gwarancję jakości i bezpieczeństwa naszych klientów i partnerów.

Oferujemy unikalne rozwiązania w zakresie ATEX, które realizuje kompetentny i doświadczony zespół pracowników działów Sprzedaży, R&D, Montażu oraz Serwisu i Uruchomień, a badania i testy prowadzimy w oparciu o własną stację prób.

Zapraszamy do współpracy.

Autor: mgr inż. Dawid Spyra jest od 5 lat pracownikiem firmy EXPROTEC i w firmie kieruje Działem Automatyki i Sterowania

EXPROTEC Sp. z o.o.

e-mail: biuro@exprotec.pl

www.exprotec.pl