TNC7 – nowoczesne rozwiązania, wygodniejsza praca

Nowe sterowanie oferuje operatorom i producentom innowacyjne podejście do programowania i użytkowania maszyny.

TNC7 jest intuicyjne w obsłudze, stworzone z myślą o procesie wytwarzania detali na każdym etapie produkcji, a dodatkowo pozwala na personalizowanie układu ekranu pod każdego z operatorów. Dzięki licznym inteligentnym funkcjom TNC7 obróbka będzie szybsza, prostsza i wygodniejsza, od projektu przez ustawianie, aż po wykończenie detalu. Uczestnicy ITM 2023 w Poznaniu będą mogli zapoznać się z TNC7 i przetestować jego nowe funkcje na stanowisku APS w hali nr 3 przy stoisku 3A.

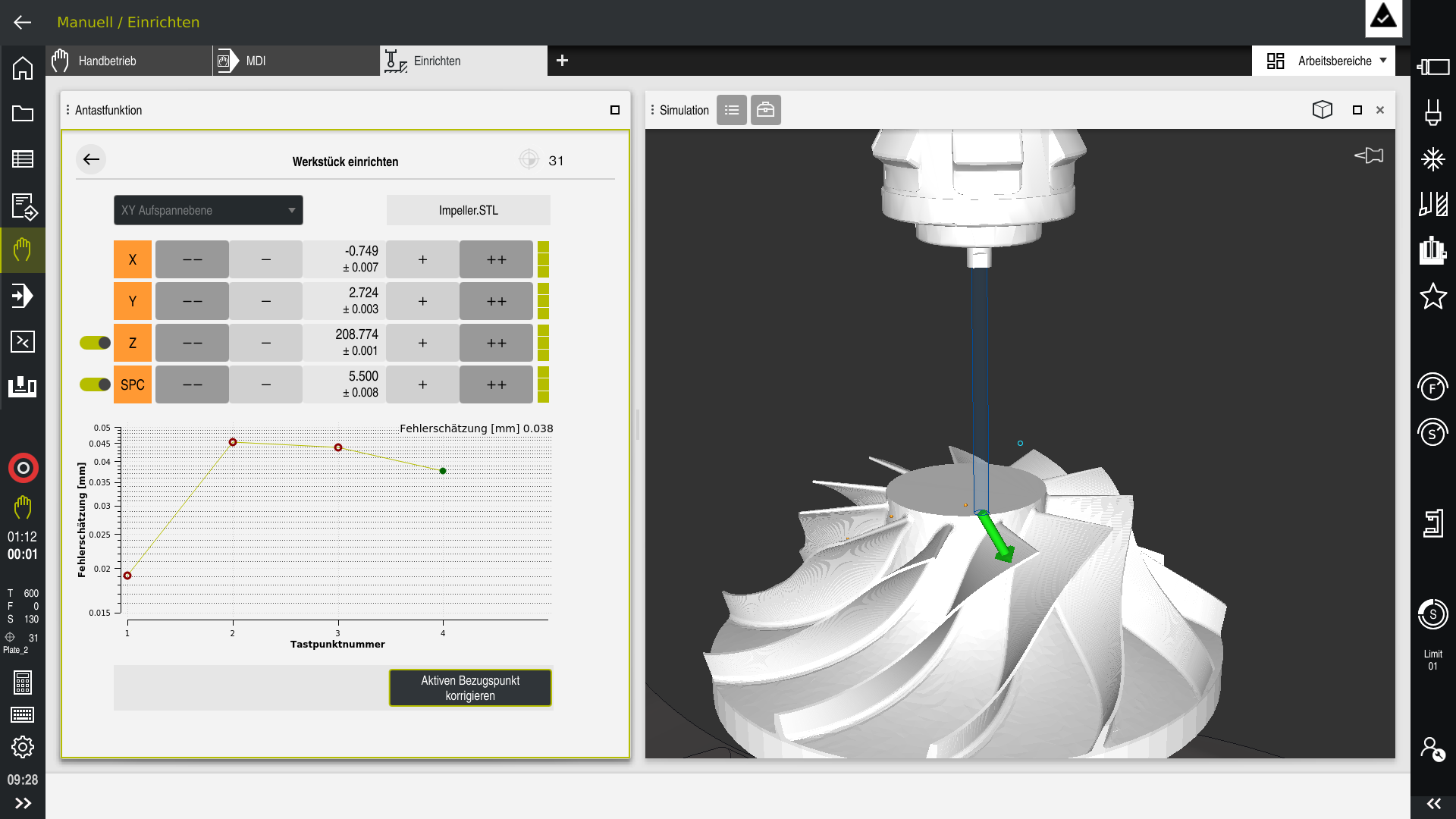

Nowe ustawianie detalu w 6D

TNC7 oferuje, oprócz graficznego wsparcia przy ustawianiu uchwytów, możliwość szybkiego pozycjonowania półwyrobu za pomocą jego modelu 3D. Dotyczy to zarówno klasycznych kostek, jak i skomplikowanych brył. TNC7 symuluje całą przestrzeń obróbki, z uwzględnieniem wgranych wcześniej urządzeń mocujących, narzędzi, detali i elementów maszyny, by jak najbardziej ułatwić i usprawnić proces przygotowania do pracy. Wizualizacja całej przestrzeni roboczej w 3D sprawia, że operator otrzymuje najlepsze możliwe wsparcie podczas żmudnego procesu przygotowawczego.

Nowa graficzna funkcja ustawiania modelu w 6D pomaga operatorowi wprowadzać pomiary sondy. TNC7 prowadzi go przez poszczególne procedury pomiarowe. W pierwszej kolejności użytkownik fizycznie montuje detal w obszarze pracy. Następnie wybiera przygotowany wcześniej model 3D detalu i ustawia go w wizualizacji w podobnym miejscu. Już na tym etapie TNC7 sygnalizuje, że sonda pomiarowa wykryła prefabrykat. Sterowanie zostało wyposażone w funkcjonalność ułatwiającą i usprawniającą pracę operatora. Pojawiające się strzałki umożliwiają przeprowadzenie operacji próbkowania w prosty i intuicyjny sposób – podpowiadają kolejne kroki procedury, jak również pozwalają upewnić się, czy sonda pomiarowa znajduje się w optymalnym ustawieniu. Zielona strzałka oznacza, że TNC7 jest gotowe do wykonania takiej operacji, która dostarczy wartościowych informacji o ustawieniu detalu. Wystarczy jedynie nacisnąć NC Start. Intuicyjny system, podobny do drogowej sygnalizacji świetlnej, informuje czy rzeczywista pozycja półwyrobu, uwzględniająca kąty przestrzenne, została już ustalona, i że może zostać zapisana do tabeli Preset. Obróbka może się rozpocząć zaraz po tym, jak otrzymamy zielone światło. Dzięki wykorzystaniu nowych funkcji poruszania osiami obrotowymi podczas pomiaru na TNC7 ustawienie detalu będzie szybsze i wygodniejsze, zarówno dla początkujących, jak i doświadczonych operatorów. Stopień skomplikowania detalu nie ma znaczenia. Wystarczy jedynie model 3D.

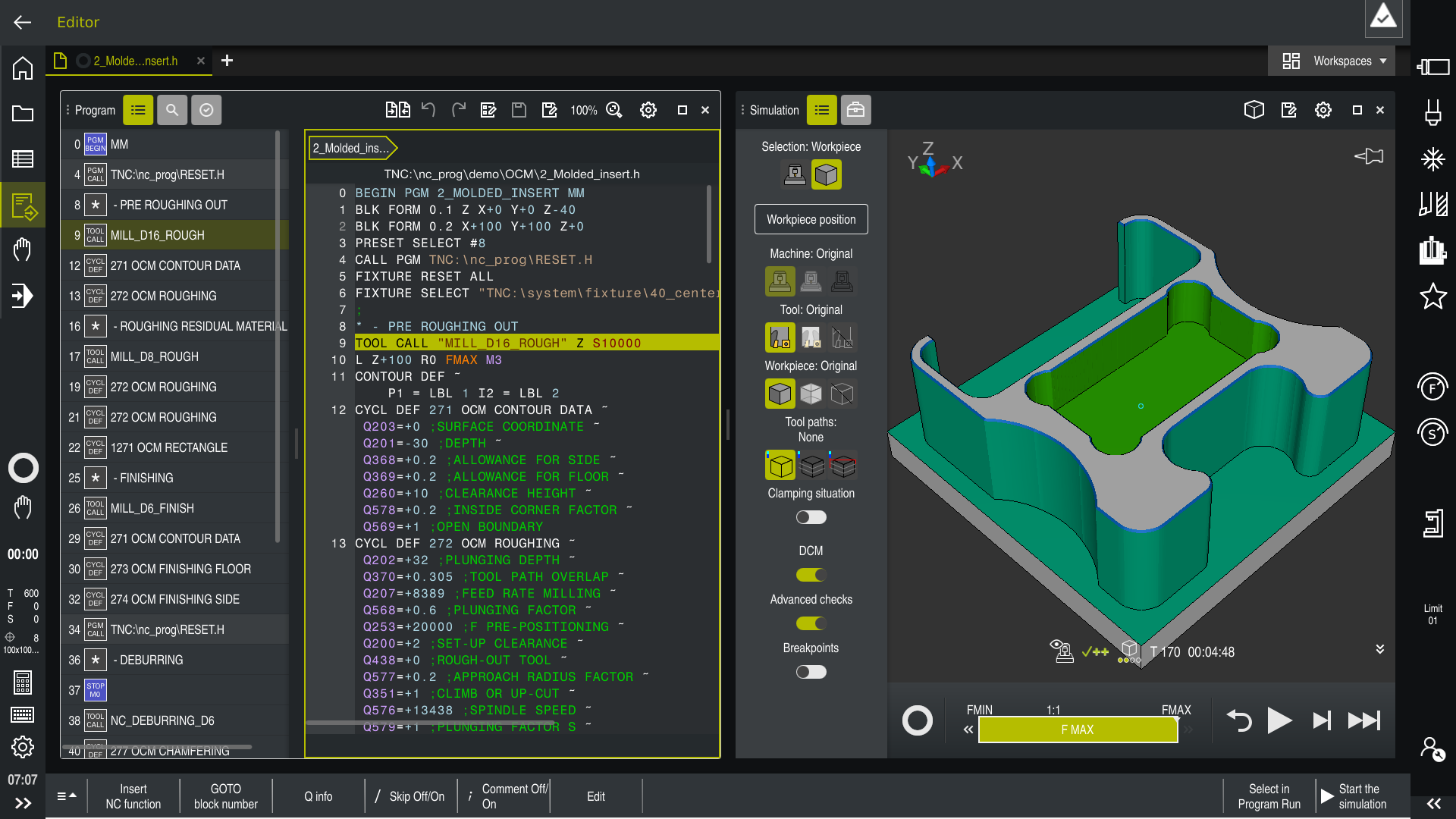

Wygodne programowanie z wykorzystaniem sekwencji NC

Nowa funkcja sekwencji NC na TNC7 sprawia, że programowanie jest jeszcze wygodniejsze. Często używane sekwencje bloków NC mogą zostać zapisane przez użytkownika, a następnie wstawione z podręcznego menu w dowolnym nowym programie - przykładowo, długa sekwencja bloków konieczna do bezpiecznego i poprawnego nachylenia płaszczyzny obróbkowej lub nawet całe sekcje zawierające kompletne funkcje czy dane technologiczne. Tak więc, wykorzystując OCM (Optimized Contour Milling), które jest nowoczesną wersją frezowania trochoidalnego, operator może przechować sekwencję różnorodnych cykli razem z wywoływaniem odpowiednich narzędzi, a następnie wstawić je w kolejnych programach. Dane technologiczne potrzebne do wykonania gwintów, które wymagają odpowiednich parametrów i narzędzi, mogą zostać przechowane jako sekwencja NC. Operator musi jedynie zaznaczyć sekcję, która ma zostać przechowana, a następnie zapisać ją za pomocą „Utwórz sekwencję NC”. Jeżeli procesy lub dane ulegną zmianie, taką sekwencję można w dowolnym momencie rozszerzyć, wyedytować lub usunąć.

Lepsze, mądrzejsze programowanie

TNC7 usprawnia znany już Klartext, dodając nowe inteligentne funkcje, w tym nowe programowanie graficzne. Operator może tworzyć kod rysując kształt na ekranie. TNC7 konwertuje stworzony rysunek na składnię Klartext. Użytkownik nadal może korzystać ze starszych funkcji oraz cykli, a dotychczasowe programy NC nadal będą obsługiwane.

TNC7 podsuwa dopasowane rozwiązania podczas całego procesu produkcji, od projektu aż do gotowego produktu. Te sugestie zawierają szereg cykli, inteligentnych funkcji pomiarowych oraz wsparcie graficzne podczas ustawiania elementów w obszarze pracy maszyny. Nowy, wydajny edytor umożliwia szybką i wygodną edycję nawet skomplikowanych programów NC. Doskonała wizualizacja wyrobu i obszaru roboczego ułatwia codzienną pracę. Programy mogą zostać zasymulowane w dowolnym momencie, bez konieczności przełączenia trybu pracy sterowania.

Personalizacja interfejsu – z nowym trybem ciemnym

Interfejs użytkownika na TNC7 jest tak zaprojektowany, by pozwalał operatorowi na jak najszybsze osiągnięcie najlepszego rezultatu. Nowy tryb ciemny sprawia, że informacje na ekranie dotykowym TNC7 są lepiej widoczne nawet przy słabym oświetleniu. Do wykonania różnych zadań konieczne są różne dane. Dopasowując informacje na ekranie do własnych potrzeb, operator może lepiej przygotować swoje stanowisko pracy. Często wykorzystywane cykle mogą zostać dodane do zakładki „Ulubione”, a spersonalizowane menu główne pozwoli jeszcze szybciej rozpocząć pracę.

Interfejs użytkownika został zaprojektowany tak, by zapewnić optymalną obsługę i nawigację. Dzięki szybkim czasom reakcji, sterowanie reaguje na komendy bez opóźnienia. W rezultacie pozwala to na dokładne i bezproblemowe posługiwanie się gestami na ekranie dotykowym. Nowy projekt mechaniczny klawiatury ułatwia obsługę, a płynniejsza praca klawiszy sprawia, że klasyczne wprowadzanie danych jest łatwiejsze i przyjemniejsze.

Nowe, usprawnione dynamiczne monitorowanie kolizji - DCM (Dynamic Collision Monitoring)

Całkowita ochrona maszyny przed kolizją może zostać zapewniona jedynie wtedy, gdy monitorowane są wszystkie elementy znajdujące się w przestrzeni roboczej maszyny. TNC7 zapewnia taką ochronę za pomocą nowej wersji DCM zarówno w trybie ręcznym, jak i automatycznym. Korzystając z nowych możliwości TNC7 zapobiega ewentualnym kolizjom już na etapie symulacji. Dokładne odwzorowanie przestrzeni roboczej jest osiągane za pomocą plików 3D, które mogą zostać łatwo zaimportowane i dopasowane, by odzwierciedlać sytuację rzeczywistą. Tak przygotowane sterowanie sprawia, że DCM jest w stanie realistycznie i w wysokiej rozdzielczości monitorować cały proces uwzględniając wszystkie komponenty w przestrzeni roboczej i z wyprzedzeniem informować o możliwej kolizji.

Perfekcyjny projekt

Sposób wykonania i projekt TNC7 definiuje przyszłe sterowania HEIDENHAIN. Oprócz nowego wyglądu i układu oraz wysokiej jakości sprzętu, projekt TNC7 skupia się głównie na innowacyjnym interfejsie użytkownika, który może zostać dopasowany do indywidualnych potrzeb. Obsługa i interakcja sterowania z operatorem została przedefiniowana i stworzona tak, by TNC7 wspierało użytkownika w każdym momencie. Rozległy pakiet funkcji oferuje wsparcie i swobodę przy dowolnym zadaniu – czy to przy programowaniu, ustawianiu, obróbce, czy też przy wykonywaniu pomiarów.

Ochrona obrabiarki za pomocą monitorowania komponentów - TNC Component Monitoring

TNC Component Monitoring jest narzędziem, które pozwala producentom na wprowadzenie dokładnych i częstych funkcji monitorujących stan maszyny. Podczas obróbki, takie funkcje mogą uchronić wrzeciono przed przeciążeniem, wykryć nadmierne zużycie elementów napędowych i wiele więcej. To narzędzie dostarcza również cennych informacji o rzeczywistym obciążeniu maszyny, przez co ułatwia dopasowanie parametrów produkcji oraz pozwala zaplanować prace remontowe. TNC Component Monitoring umożliwia rejestrowanie i wyświetlanie danych o zużyciu śruby kulowej i dodatkowo ostrzega przed przeciążeniem wrzeciona.

Bezpieczna i niezawodna produkcja dzięki monitorowaniu procesu – TNC Process Monitoring

Zintegrowane w TNC monitorowanie procesu niezawodnie rozpoznaje zakłócenia w procesie obróbki na podstawie odchyleń od operacji referencyjnych. Użytkownik może dostosować monitorowanie poprzez prostą składnię Klartext i intuicyjny interfejs. Wysoka jakość procesu jest zapewniona bez konieczności stosowania dodatkowych czujników. Umożliwia to natychmiastową weryfikację wyników procesu i zapewnia stabilność produkcji dzięki szerokiemu zakresowi reakcji, jak np. użycie narzędzia zastępczego.

TNC7 w skrócie

Wszystkie zmiany i usprawnienia TNC7 służą lepszej i szybszej pracy. Ustawianie dowolnego prefabrykatu i przygotowanie do frezowania ogranicza się do kilku prostych kroków. Wykorzystywanie w programie cykli OCM do frezowania zgrubnego, wykończenia powierzchni oraz gradowania sprawia, że czas obróbki detalu jest znacznie krótszy, a narzędzia wolniej się zużywają. DCM wykrywa wszystkie kolizje w trakcie symulacji, a TNC Process Monitoring nadzoruje cały proces.

Prezentacja TNC7 na żywo

na Targach ITM 2023 w Poznaniu

Serdecznie zapraszamy na nasze stoisko w celu zapoznania się z nowym układem sterowania. Przekonaj się sam jak przyjazna może być obsługa nowego TNC7.

Automatyka Przemysłowa Serwis

A. i E. Durańscy, Z. i M. Gmaj