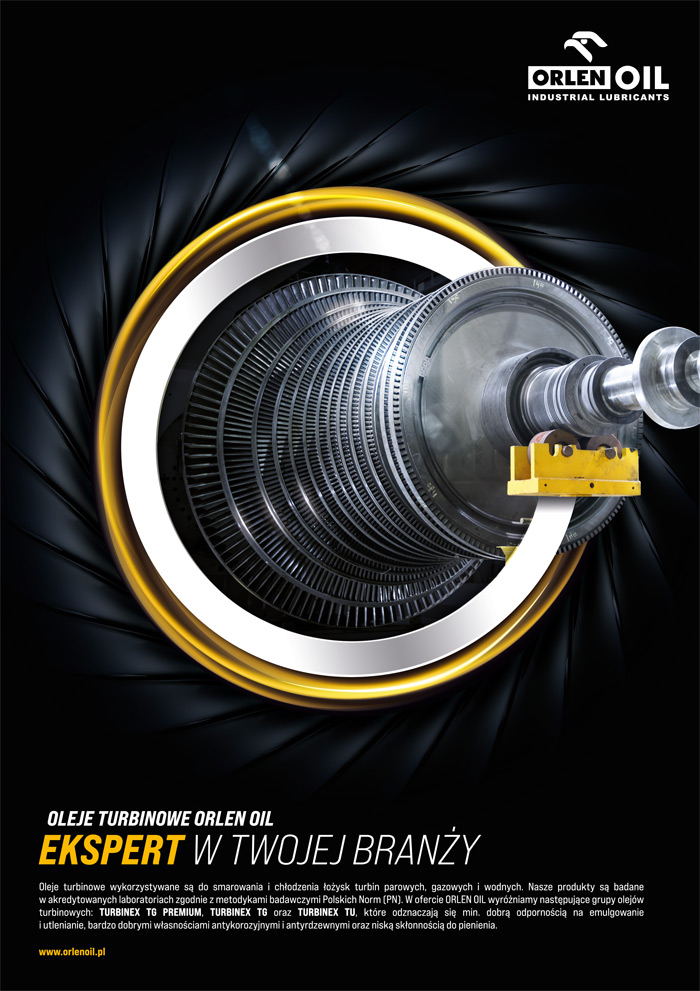

Trendy w olejach turbinowych

Dawid Pykosz

Turbiny, bez względu na to, jakim medium są napędzane oraz na jaką skalę pracują – wielkie turbozespoły w elektrowniach i elektrociepłowniach czy pojedyncze urządzenia w zakładach przemysłowych – bez wątpienia są urządzeniami, które w fazie budowy i uruchomienia wymagają wysokich nakładów inwestycyjnych. Czy rozsądny inwestor, podejmując decyzję o zakupie i uruchomieniu turbiny, może sobie pozwolić na niedopatrzenia w kwestii oleju smarowego pracującego w układzie? Odpowiedź nasuwa się sama.

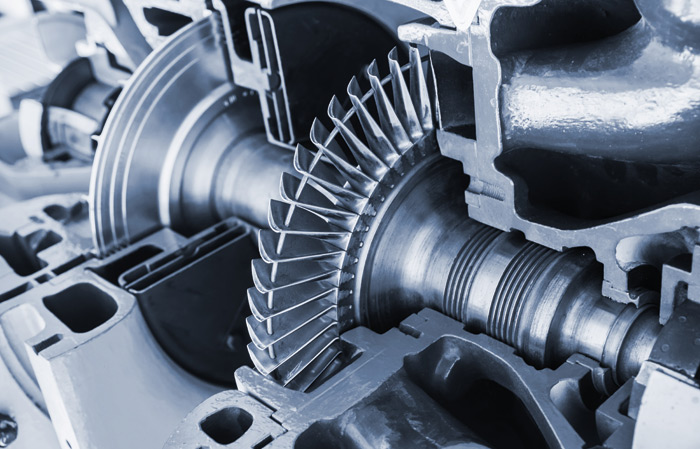

Zadaniem turbiny jest zamiana energii kinematycznej przepływającego medium na energię mechaniczną. Proces ten zachodzi na specjalnie ukształtowanych łopatkach przymocowanych do ułożyskowanego wału. Wał i odpowiednio ukształtowane łopatki stanowią wirnik turbiny, który oddaje przejętą energię do napędzanego urządzenia, najczęściej generatora. Często pomiędzy wałem a generatorem znajduje się przekładnia redukująca obroty wału turbiny do właściwych nastawień.

Turbiny, dzięki swojej wysokiej sprawności i stosunkowo prostej konstrukcji, znalazły szerokie zastosowanie w wielu dziedzinach. Energetyka (turbiny cieplne, wiatrowe, wodne), lotnictwo, żegluga, przemysł – to branże, w których różnego rodzaju turbiny są wykorzystywane.

Warunki i środowisko pracy turbin mogą diametralnie się między sobą różnić. Jedne z najtrudniejszych warunków – wysokie temperatury, wysokie ciśnienia, agresywne gazy sprzyjające korozji – występują w turbinach cieplnych (parowych, gazowych, kombinowanych). Bezawaryjna praca w takich warunkach wymaga zastosowania nie tylko wysokiej jakości materiałów konstrukcyjnych, ale także najwyższej jakości oleju smarowego, spełniającego wymagania producenta urządzenia. Temperatury na łożyskach wysoko wydajnych turbin gazowych nierzadko osiągają poziom 110–120°C (gorące punkty na warstwie ślizgowej nawet do 140°C). Zbliżone, a nierzadko wyższe, ponad 150°C, temperatury może osiągnąć olej smarujący labiryntowe uszczelnienia mechaniczne na styku uszczelnienia z pierścieniami ślizgowymi. Co więcej, obecność pary wodnej i gazów spalinowych stawia przed olejem smarowym dodatkowe wymagania.

Nieustanny rozwój urządzeń, ukierunkowany na podnoszenie ich sprawności, wpływa na zwiększenie wymagań stawianych olejom smarowym stosowanym w turbinach. Od kilkunastu lat na rynku olejów turbinowych da się zaobserwować trend poprawiania stabilności termooksydacyjnej. Ostatnimi laty szczególną i uzasadnioną uwagę zaczęto przywiązywać do stałych produktów utleniania, osadów powstających podczas pracy oleju smarowego w układzie turbiny. Wspomniane osady, nagary czy szlamy są jednym z głównych zanieczyszczeń mechanicznych (poza ścierem), które mogą mieć destrukcyjny wpływ na podzespoły turbiny, a tym samym powodować przestoje w eksploatacji oraz skutkować kosztownymi remontami. Im wyższe temperatury pracy urządzenia, tym wyższe temperatury oleju smarowego, którego podstawowym zadaniem, oprócz smarowania węzłów tarcia, jest odbiór ciepła i chłodzenie newralgicznych podzespołów turbiny (np. uszczelnień).

Obserwowanym obecnie trendem jest stosowanie do produkcji olejów turbinowych mineralnych olejów bazowych grup II i III wg API. Oleje te, w porównaniu do olejów bazowych I grupy, charakteryzują się lepszą odpornością na utlenianie, co jest pożądane podczas pracy w wysokich temperaturach. Z drugiej strony lepsze właściwości termooksydacyjne okupione są niższą zdolnością rozpuszczania wielkocząsteczkowych produktów utleniania. Osady, stałe produkty degradacji oleju, powstają w wyniku aglomeracji i polimeryzacji rozpuszczalnych produktów utleniania. Olej turbinowy posiada pewną, w dużej mierze zależną od użytego do produkcji oleju bazowego, zdolność rozpuszczania produktów utleniania. Zdolność ta jest jednak ograniczona. W momencie, gdy roztwór osadów w oleju staje się nasycony, olej nie jest w stanie rozpuścić większej ilości zanieczyszczeń, które zaczynają odkładać się na powierzchni kluczowych podzespołów.

Osady i nagary odkładające się w łożyskach turbiny pogarszają ich zdolność do przenoszenia obciążeń, dodatkowo ograniczają prześwit, wpływając na wzrost ciśnienia i temperatury, co jeszcze bardziej przyspiesza proces starzenia. Lepkie zanieczyszczenia osadzające się na zaworach mogą powodować problemy w prawidłowej pracy oraz ostatecznie ich uszkodzenie. Ponadto osady odkładające się w chłodnicy pogarszają wymianę ciepła, a osiadające na filtrach powodują ich szybsze blokowanie, co skutkuje częstszą wymianą. Ważnymi elementami narażonymi na zanieczyszczenie stałymi produktami starzenia się oleju są uszczelnienia, nagary tworzące się w tych miejscach mogą skutkować wyciekami i wzrostem tarcia. Awarie powiązane z tworzeniem się osadów mogą się skończyć nieplanowanymi przestojami i remontami, których całkowite koszty mogą sięgać nawet kilku milionów złotych.

Mając na uwadze zagrożenia, jakie niesie ze sobą zastosowanie oleju podatnego na tworzenie osadów, warto przyjrzeć się krajowym i międzynarodowym aktom normalizacyjnym oraz specyfikacjom producentów turbin pod kątem wymagań jakościowych i badań weryfikujących takie skłonności. Przeglądając popularne normy dotyczące olejów stosowanych w turbinach (m.in. ISO 8086, DIN 51515) oraz standardy OEM dostrzeżemy, że oleje turbinowe muszą spełniać szereg wymagań jakościowych. Oprócz typowych, ważnych dla tego typu zastosowania analiz, jak wydzielanie powietrza z oleju, deemulgowalność, liczba kwasowa czy odporność na pienienie, w większości znajdziemy także testy sprawdzające odporność olejów na utlenianie. Typowe, wykonywane od lat analizy to RPVOT (Rotating Pressure Vessel Oxidation Test) oraz TOST (Turbine Oil Oxidation Stability Test).

Jak pokazują analizy przeprowadzone przez ORLEN OIL, wspomniane metody badawcze często nie odzwierciedlają zachowania oleju w układzie i nie są wystarczające do oceny oleju pod kątem tendencji do wydzielania osadów. Wynikiem testu RPVOT jest czas zmierzony w minutach do momentu odpowiedniego spadku ciśnienia tlenu w komorze ciśnieniowej, w której znajduje się próbka badanego oleju. Jak pokazuje doświadczenie, oleje posiadające bardzo wysokie wyniki testu RPVOT niekoniecznie charakteryzują się niską skłonnością do tworzenia osadów. Analiza TOST opiera się przede wszystkim na okresowym pomiarze liczby kwasowej oleju umieszczonego w łaźni o temperaturze 95°C, w obecności wody oraz katalizatora Cu-Fe. Dodatkowo próbka znajduje się w atmosferze tlenu. Badanie jest czasochłonne, w przypadku olejów odpornych na utlenianie może trwać nawet ponad 10 000 godzin. Jak pokazują zebrane doświadczenia, badanie nie odzwierciedla w dużej mierze zachowania się oleju w podwyższonych temperaturach, rzędu 150°C.

Warto zauważyć, że obecnie tylko niektóre specyfikacje odnoszą się wprost do problemu tworzenia się osadów. Badania ukierunkowane na weryfikacje tych tendencji znajdziemy w międzynarodowej normie jakościowej ISO 8086 (Wymagania dla olejów smarowych do turbin) oraz w specyfikacjach producentów maszyn MAN Turbo TED 10000494596 i Mitsubishi MS04-CL005. Wymienieni producenci przywiązują szczególną wagę do środków smarowych stosowanych w wyprodukowanych przez nich urządzeniach oraz wydają dopuszczenia tylko dla olejów, których odporność na wydzielanie osadów została pozytywnie zweryfikowana podczas wymagających testów laboratoryjnych. Spełnienie tych wymagań jest zazwyczaj osiągalne dzięki użyciu olejów bazowych grup II i III oraz starannie dobranych dodatków funkcyjnych – antyutleniaczy, inhibitorów korozji, dodatków EP (jeśli olej ma smarować również przekładnię).

Użytkownicy turbin muszą świadomie dokonywać wyboru oleju smarowego. Z pomocą przychodzą im producenci sprzętu, którzy opracowują specyfikacje i standardy jakości dla środków smarowych oraz wymagają od producenta oleju wykonania pełnych badań w celu uzyskania dopuszczenia do stosowania w ich urządzeniach. Wykonanie szeregu testów i analiz oraz uzyskanie pozytywnych rezultatów finalnie prowadzi do uzyskania aprobaty konkretnego producenta turbin, która jest potwierdzeniem spełnienia wymagań zawartych w specyfikacji OEM i gwarantuje bezawaryjną pracę turbiny i oprzyrządowania.

Autor: Dawid Pykosz, Dział Badań i Rozwoju ORLEN OIL

www.orlenoil.pl