Wstępne badania stanowiskowe nad rozwojem podwójnego bloku z funkcją doładowania dla układu...

Dawid Szurgacz, Beata Borska, Ryszard Diederichs

Wstępne badania stanowiskowe nad rozwojem podwójnego bloku z funkcją doładowania dla układu hydraulicznego zmechanizowanej obudowy ścianowej

1. Wprowadzenie

Wydobycie węgla kamiennego w Polsce odbywa się systemem ścianowym z wykorzystaniem zmechanizowanych kompleksów ścianowych. W skład kompleksów ścianowych wchodzi maszyna urabiająca, przenośnik zgrzebłowy oraz zmechanizowana obudowa ścianowa [2, 3]. Zadaniem obudowy jest prawidłowe kierowanie stropem wyrobiska oraz zapewnienie bezpieczeństwa górnikom i maszynom pracującym w ścianie. Ponadto obudowa odpowiada za przemieszczanie całego kompleksu ścianowego za postępem frontu ściany i stanowi ona oparcie dla pozostałych maszyn kompleksu [5]. Dla zapewnienia prawidłowej pracy obudowy konieczne jest utrzymanie wymaganej wartości podporności [1].

Jedną z głównych przyczyn utraty podporności roboczej jest nieszczelność w układzie hydraulicznym stojaka oraz w konstrukcji elementów hydrauliki siłowej. Dla zmechanizowanej obudowy ścianowej powstałą nieszczelność dzielimy na wewnętrzną oraz zewnętrzną [4]. Ta pierwsza powstaje na uszkodzeniach uszczelnień zabezpieczających konstrukcję, jest niewidoczna, trudna do zdiagnozowania. Natomiast ta druga (nieszczelność zewnętrzna) dotyczy uszczelnień zabezpieczających pracę siłowników przed wydostaniem się ciśnienia cieczy.

Publikacja przedstawia badania stanowiskowe prototypu podwójnego bloku z doładowaniem. Wykonane badania miały na celu określenie przydatności prototypowego rozwiązania. W tym zakresie przygotowano specjalne stanowisko, w którym umieszczono stojak wraz z podłączonym blokiem. W celu uzyskania wyników badań wykorzystano specjalny przenośny układ pomiarowy. Uzyskane wyniki badań określiły przydatność oraz poprawność pracy proponowanego rozwiązania.

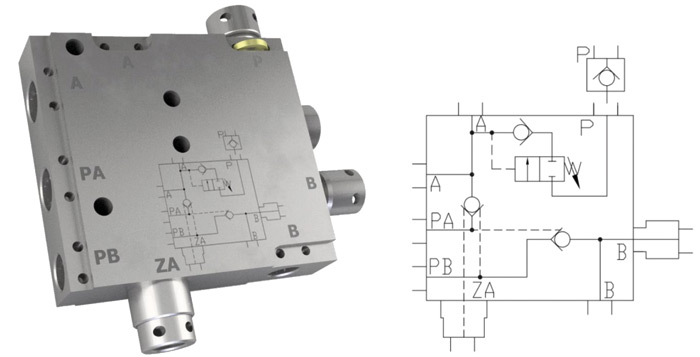

Rys. 1. Koncepcja i projekt podwójnego bloku z doładowaniem dla zastosowania w układzie hydraulicznym zmechanizowanej obudowy ścianowej

2. Badania stanowiskowe

W celu minimalizacji skutków nieszczelności wewnętrznej, wpływających na obniżenie podporności, zaproponowano zmianę w układzie hydraulicznym stojaka zmechanizowanej obudowy ścianowej. Zmiana ta polegała na zastosowaniu podwójnego bloku z doładowaniem. Podwójny blok zaworowy z funkcją doładowania ma za zadanie realizację automatycznego rozpierania stojaka do podporności wstępnej. W tym zakresie opracowano prototypowe rozwiązanie, które zostało przedstawione na rysunku 1, a jego parametry uwzględniono w tabeli 1.

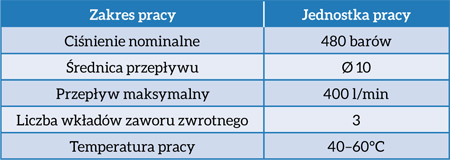

Tabela 1. Podstawowe dane techniczne

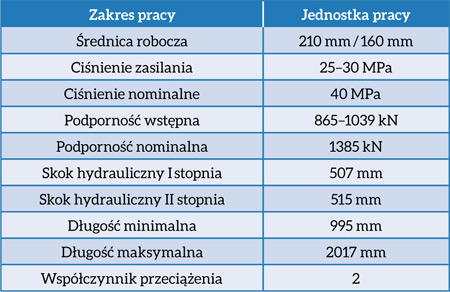

Badania stanowiskowe proponowanego rozwiązania wykonano w laboratorium DOH z wykorzystaniem stojaka hydraulicznego ∅210x160. Jego charakterystyka techniczna została przedstawiona w tabeli 2. Dla tych badań zostało przygotowane specjalne stanowisko, które charakteryzuje się ramą o długości 3500 mm oraz wysokości 820 mm. Badane rozwiązanie podłączono do stojaka, który był rozpierany w ramie stanowiska. Rozpieranie i rabowanie stojaka następowało przez zasilanie cieczą hydrauliczną ze stacji pomp.

Tabela 2. Charakterystyka techniczna stojaka hydraulicznego obudowy zmechanizowanej

Do pomiaru i rejestracji wybranych parametrów fizycznych niezbędnych do oceny pracy i przydatności układu wykorzystano przenośne wielofunkcyjne urządzenie pomiarowe [6]. W pomiarach wykorzystano cyfrowe czujniki ciśnienia. Czas próbkowania wynosił 0,1 ms (10 000 pomiarów / sekundę). Zmierzone wartości zapisano w postaci wykresów zmian ciśnienia w czasie.

3. Uzyskane wyniki badań

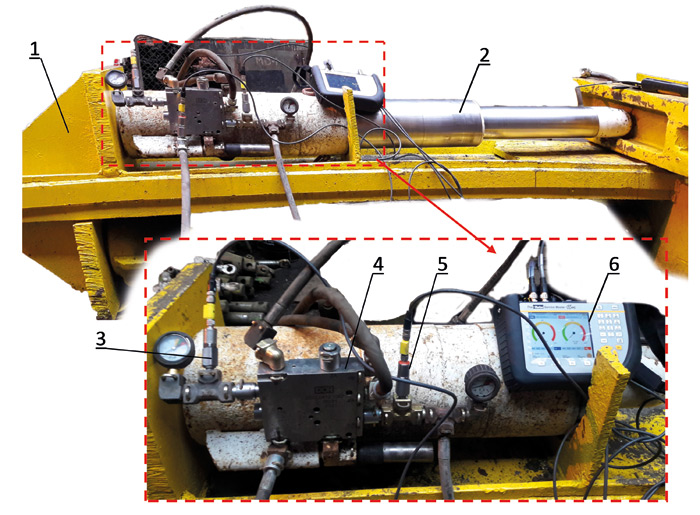

Przeprowadzone badania stanowiskowe pozwoliły uzyskać pomiar dla pracy podwójnego bloku z doładowaniem. Pierwsze pomiary były skoncentrowane na uzyskaniu ciśnienia w przestrzeni podtłokowej oraz nadtłokowej. Jako parametr wejściowy przyjęto ciśnienie zasilania o wartości 250 barów, pochodzące ze stacji pomp hydraulicznych. Rysunek 2 przedstawia stanowisko wraz z badanym podwójnym blokiem.

Rys. 2. Stanowisko wraz z badanym podwójnym blokiem, gdzie:

1 – rama stanowiska;

2 – stojak hydrauliczny;

3 – czujnik ciśnienia dla przestrzeni podtłokowej;

4 – podwójny blok z doładowaniem;

5 – czujnik ciśnienia dla przestrzeni nadtłokowej;

6 – urządzenie rejestrujące pomiar

1 – rama stanowiska;

2 – stojak hydrauliczny;

3 – czujnik ciśnienia dla przestrzeni podtłokowej;

4 – podwójny blok z doładowaniem;

5 – czujnik ciśnienia dla przestrzeni nadtłokowej;

6 – urządzenie rejestrujące pomiar

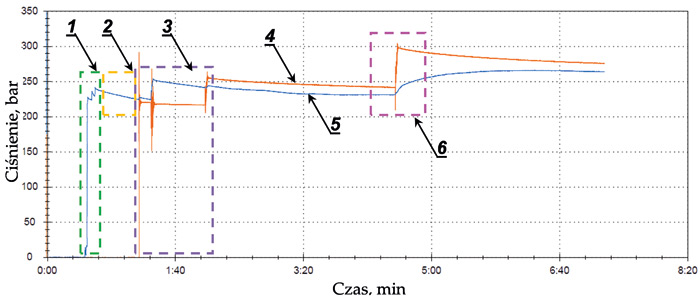

Pomiary obejmowały pracę podwójnego bloku z dodatkowym doładowaniem ciśnienia. Rysunek 3 obrazuje pomiar od całkowitego rozparcia stojaka, po którym następuje utrata podporności spowodowana nieszczelnością wewnętrzną. Automatyczne rozpoczęcie doładowania rozpoczyna się po spadku ciśnienia na poziomie około 50 barów. Funkcja automatycznego doładowania rozpoczyna swoją pracę przy ciśnieniu zasilania 250 barów.

Rys. 3. Badanie stojaka wraz z podwójnym blokiem z doładowaniem, gdzie:

1 – faza rozparcia stojaka;

2 – obszar utraty podporności;

3 – automatyczne rozpoczęcie doładowania;

4 – ciśnienie doładowania w bloku;

5 – ciśnienie w przestrzeni podtłokowej stojaka;

6 – doładowanie ciśnienia

1 – faza rozparcia stojaka;

2 – obszar utraty podporności;

3 – automatyczne rozpoczęcie doładowania;

4 – ciśnienie doładowania w bloku;

5 – ciśnienie w przestrzeni podtłokowej stojaka;

6 – doładowanie ciśnienia

Podsumowanie

Za utrzymanie podporności stojaka odpowiada układ hydrauliczny, w którym blok podpornościowy pełni tę funkcję. W oparciu o analizę konstrukcyjną obecnie stosowanych rozwiązań przyjęto koncepcję do opracowania prototypu nowego bloku z doładowaniem. Jego ideą ma być zapewnienie podporności roboczej w momencie rozwoju nieszczelności. Przeprowadzone badania stanowiskowe wykazały, że dla uzyskania optymalnych parametrów pracy podwójnego bloku z doładowaniem w magistrali zasilającej musi być zapewnione ciśnienie o wartości minimum 250 barów. Podczas badań stanowiskowych nie stwierdzono żadnych problemów z możliwym zawieszaniem się zaworu doładowania w bloku. Z analizy uzyskanych wyników badań stojaka z nieszczelnością wewnętrzną wyciągnięto wniosek, że podwójny blok w badaniach eksploatacyjnych powinien osiągać wymagane parametry pracy. Wyniki z przeprowadzonych badań potwierdzają poprawność zaproponowanych zmian dla wprowadzenia podwójnego bloku z doładowaniem do układu hydraulicznego zmechanizowanej obudowy ścianowej.

Literatura

- Stoiński K. (red): Zmechanizowane obudowy ścianowe dla warunków zagrożenia wstrząsami górotworu. Wyd. GIG, Katowice 2018.

- Szurgacz D., Zhironkin S., Cehlár M., Vöth S., Spearing S., Liqiang M.: A Step-by-Step Procedure for Tests and Assessment of the Automatic Operation of a Powered Roof Support. „Energies” 14/2021.

- Szurgacz D.: Dynamic Analysis for the Hydraulic Leg Power of a Powered Roof Support. „Energies” 14/2021.

- Szurgacz D., Borska B., Diederichs R., Zhironkin S.: Development of a Hydraulic System for the Automatic Expansion of Powered Roof Support. „Energies” 15/2022.

- Szurgacz D.: Zmechanizowana obudowa ścianowa w zmiennych warunkach górniczo-geologicznych. Oficyna Wyd. Politechniki Wrocławskiej, Wrocław 2019.

- Układ pomiarowy The Parker Service Master Plus – Instrukcja obsługi.

Autorzy:

dr hab. inż. Dawid Szurgacz, mgr inż. Ryszard Diederichs – Centrum Hydrauliki DOH Sp. z o.o.

mgr inż. Beata Borska – Polska Grupa Górnicza SA, KWK Ruda Ruch Halemba