Wymagania jakościowe środków do smarowania części trących w rozjazdach kolejowych

Wymagania jakościowe środków do smarowania części trących w rozjazdach kolejowych w aspekcie nowych warunków dopuszczenia do stosowania w PKP

Wstęp

Urządzenia sterujące ruchem pojazdów szynowych wymagają stosowania wyspecjalizowanej grupy środków smarowych. Muszą się one charakteryzować poziomem jakościowym zapewniającym prawidłową pracę rozjazdów i innych elementów infrastruktury kolejowej, podczas całorocznej eksploatacji w zmiennych warunkach atmosferycznych. Aby zapewnić stałą jakość stosowanych w kolejnictwie środków smarowych opracowano specjalne warunki techniczne i testy eksploatacyjne, których spełnienie pozwala na dopuszczenie do stosowania na liniach kolejowych zarządzanych przez PKP Polskie Linie Kolejowe S.A.

Budowa rozjazdów kolejowych

W transporcie szynowym podstawowymi elementami odpowiedzialnymi za sterowanie są rozjazdy. Rozjazd stanowi konstrukcję umożliwiającą przejazd pociągu z jednego toru na drugi. W zależności od liczby kierunków jazdy rozjazdy dzieli się na zwyczajne, podwójne, krzyżowe i łukowe. Rozjazd zwyczajny posiada dwa kierunki jazdy torem zasadniczym (na wprost) i na tor boczny (odgałęzienie). Rozjazd podwójny ma trzy kierunki jazdy na wprost i na dwa odgałęzienia, natomiast krzyżowy trzy lub cztery. Rozjazd łukowy stosowany jest w przypadku potrzeby ułożenia odgałęzień lub połączeń torów w łukach poziomych [1].

W skład rozjazdu zwyczajnego wchodzą trzy zasadnicze elementy: zwrotnice, krzyżownice oraz szyny łączące.

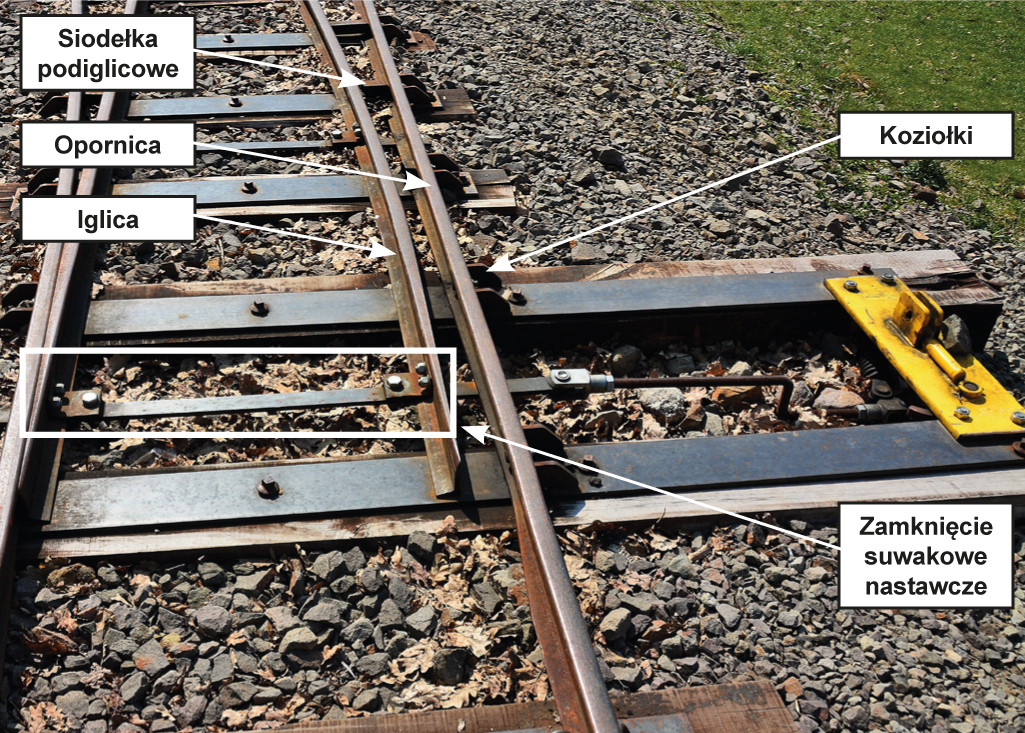

Rys. 1. Elementy konstrukcyjne zwrotnicy

Zwrotnica służy do kierowania kół taboru na jeden z dwóch torów: zasadniczy lub zwrotny. Elementami nieruchomymi zwrotnicy są opornice, czyli zewnętrzne szyny, do których dosuwają się iglice – element ruchomy zwrotnicy. Ruchami iglic od lub do opornicy steruje napęd zwrotnicowy ręczny, mechaniczny lub elektryczny. Dla zabezpieczenia iglic w położeniach końcowych stosuje się zamknięcia suwakowe, w starszych rozwiązaniach spotykane są jeszcze zamknięcia hakowe. Budowę zwrotnicy rozjazdu zwyczajnego przedstawiono na rysunku 1.

Częścią rozjazdu, która umożliwia swobodny przejazd w jednym poziomie kół taboru kolejowego przez miejsce krzyżowania się szyn, jest krzyżownica. W rozjeździe zwyczajnym występuje krzyżownica zwyczajna, zbudowana z dzioba krzyżownicy, dwóch szyn skrzydłowych, dwóch kierownic i dwóch szyn tocznych [1].

Elementem rozjazdu zwyczajnego łączącym zwrotnicę z krzyżownicą są szyny łączące, złożone z dwóch szyn prostych i dwóch szyn łukowych. Wszystkie te elementy stalowe, aby precyzyjnie współpracować potrzebują odpowiedniego smarowania i zabezpieczenia w czasie.

Warunki dopuszczenia smaru do stosowania na liniach kolejowych

W celu zapewnienia prawidłowej eksploatacji kolejowych urządzeń sterujących stosowana jest wyspecjalizowana grupa środków, które zapewniają bezpieczną pracę rozjazdu w obecności wody oraz zanieczyszczeń atmosferycznych.

Wymagania dla środków smarowych stosowanych w rozjazdach kolejowych precyzuje dokument „Warunki dopuszczenia do stosowania na liniach kolejowych zarządzanych przez PKP Polskie Linie Kolejowe S.A. środków do smarowania części trących w rozjazdach kolejowych IR-27”, który stanowi załącznik do uchwały Nr 527/2022 Zarządu PKP Polskie Linie Kolejowe S.A. z dnia 12 lipca 2022 roku.

Z instrukcji IR – 27 wynika, że środki smarowe aplikowane do urządzeń sterujących taboru kolejowego powinny charakteryzować się przede wszystkim dobrymi właściwościami przeciwkorozyjnymi przy kontakcie z wodą oraz konsystencją dającą możliwość skutecznego nakładania w temperaturze poniżej –25°C. Dodatkowo środek smarowy powinien minimalizować tarcie iglicy przesuwanej po poduszkach ślizgowych rozjazdu oraz zapewnić ochronę przed zamarzaniem ruchomych części rozjazdu.

Ze względu na bezpośredni wpływ na bezpieczeństwo środki smarowe do rozjazdów wymagają spełnienia specyficznych wymagań jakościowych, a przede wszystkim uzyskania dopuszczenia do stosowania. Cała procedura jest kilkuetapowa. Po ocenie własności fizykochemicznych przeprowadza się kilkumiesięczne próby eksploatacyjne w Zakładzie Linii Kolejowych, gdzie na wytypowanych do tego rozjazdach ocenia się właściwości użytkowe środka smarowego. To najważniejszy etap, w którym głównej ocenie podlegają opory przestawiania zwrotnic. W trakcie próby Naczelnik Sekcji Eksploatacji dokonuje dodatkowo sprawdzenia łatwości nakładania środka smarowego, odporności na zanieczyszczenia atmosferyczne oraz wodę.

Dopiero pozytywna ocena wyników badań pełnych oraz prób eksploatacyjnych pozwala na uzyskanie dopuszczenia dla środka smarowego na okres 3 lat, a po okresowej weryfikacji nawet 5 lat [7].

Cała procedura dopuszczenia wraz z niestandardowymi wymaganiami jakościowymi sprawia, że tylko niewielka grupa specjalnie zaprojektowanych do tego typu aplikacji smarów jest w stanie sprostać tym wymaganiom.

Wymagania fizykochemiczne

W przypadku rozjazdów do smarowania przeznaczone są środki smarne dwojakiego typu: oleje smarowe oraz smary plastyczne. W artykule omówimy wymagania stawiane smarom plastycznym.

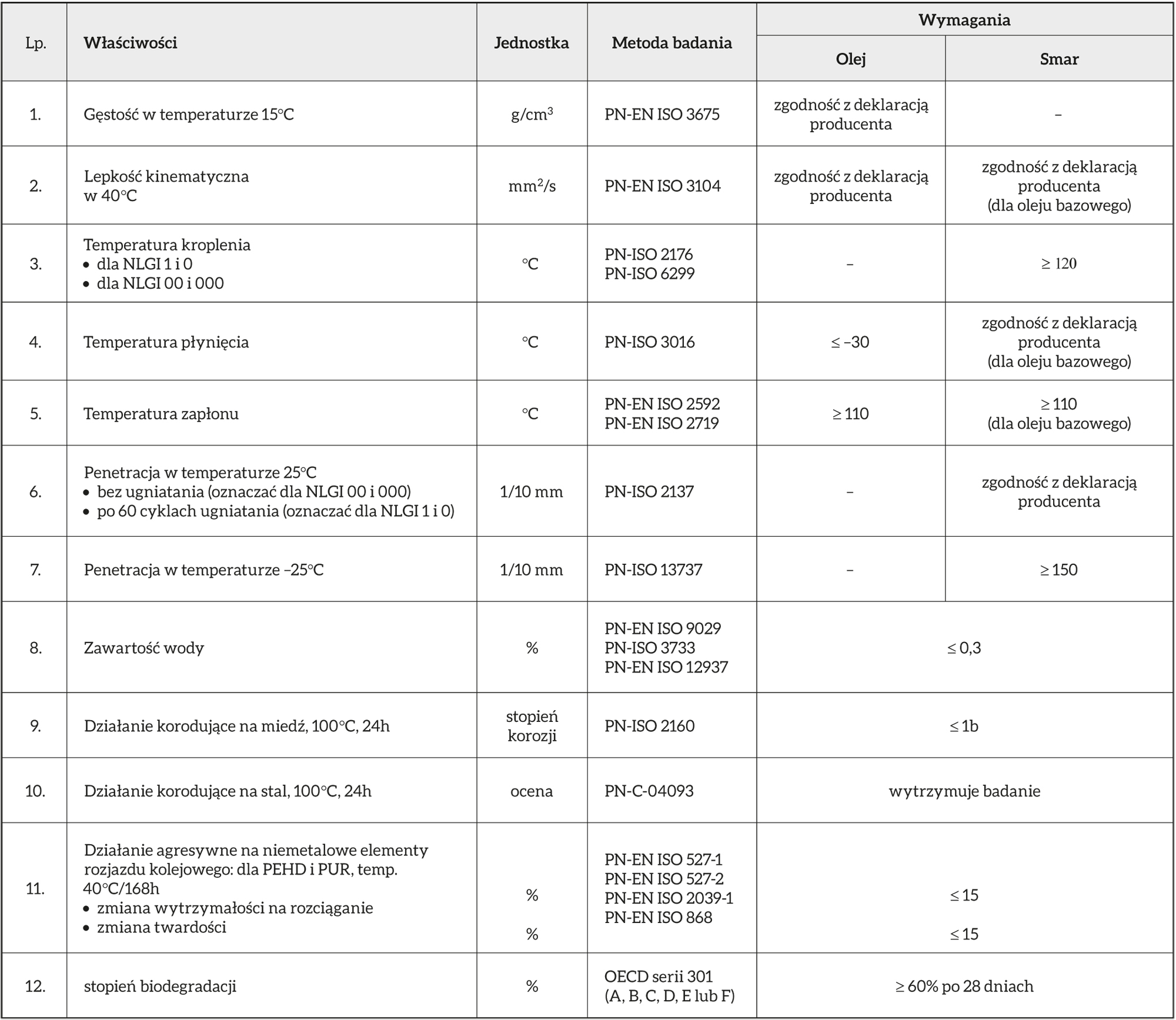

W tabeli 1 zestawiono wymagania dla środków smarnych dedykowanych do smarowania rozjazdów kolejowych. Z powyższych wymagań wynika, że środki smarowe aplikowane do urządzeń sterujących taboru kolejowego powinny charakteryzować się przede wszystkim dobrymi właściwościami przeciwkorozyjnymi w warunkach kontaktu z wodą, jak również odpowiednimi właściwościami reologicznymi w niskich temperaturach. Z uwagi na możliwość penetracji środków smarnych do gleby i wód gruntowych powinny się one charakteryzować również wysokim stopniem biodegradacji biologicznej.

Tabela nr 1. Wymagania fizykochemiczne dla środków smarnych i metody ich badań [7]

Penetracja w ujemnych temperaturach

Zachowanie smaru w niskich temperaturach oceniane jest metodą penetracji w temperaturze –25°C badania wg normy PN-ISO 13737. Badanie penetracji polega na pomiarze głębokości zanurzenia stożka w smarze, po 5-sekundowym, grawitacyjnym opadaniu. Smar przed wykonaniem oznaczenia jest schładzany w termostatycznie kontrolowanej komorze do wymaganej temperatury. Wynikiem badania jest penetracja, mierzona w 0,1 mm, która definiuje klasę konsystencji smaru, określonej wg NLGI. Chłodzenie i pomiar jest wykonywany po uprzednim ugniataniu smaru tłokiem przez 60 cykli. Wymagane jest osiągnięcie penetracji powyżej 150, co wg założeń ma pozwolić na bezproblemowe nakładaniu smaru w temperaturze poniżej –25°C.

Biodegradowalność

Instrukcja IR-27 dopuszcza przeprowadzanie zdolności smaru do biodegradacji kilkoma równoważnymi metodami OECD serii 301 A,B,C D,E lub F. Poniżej zostanie opisany test OECD 301F, czyli „Respirometria manometryczna” dla substancji rozpuszczalnych i nierozpuszczalnych w wodzie.

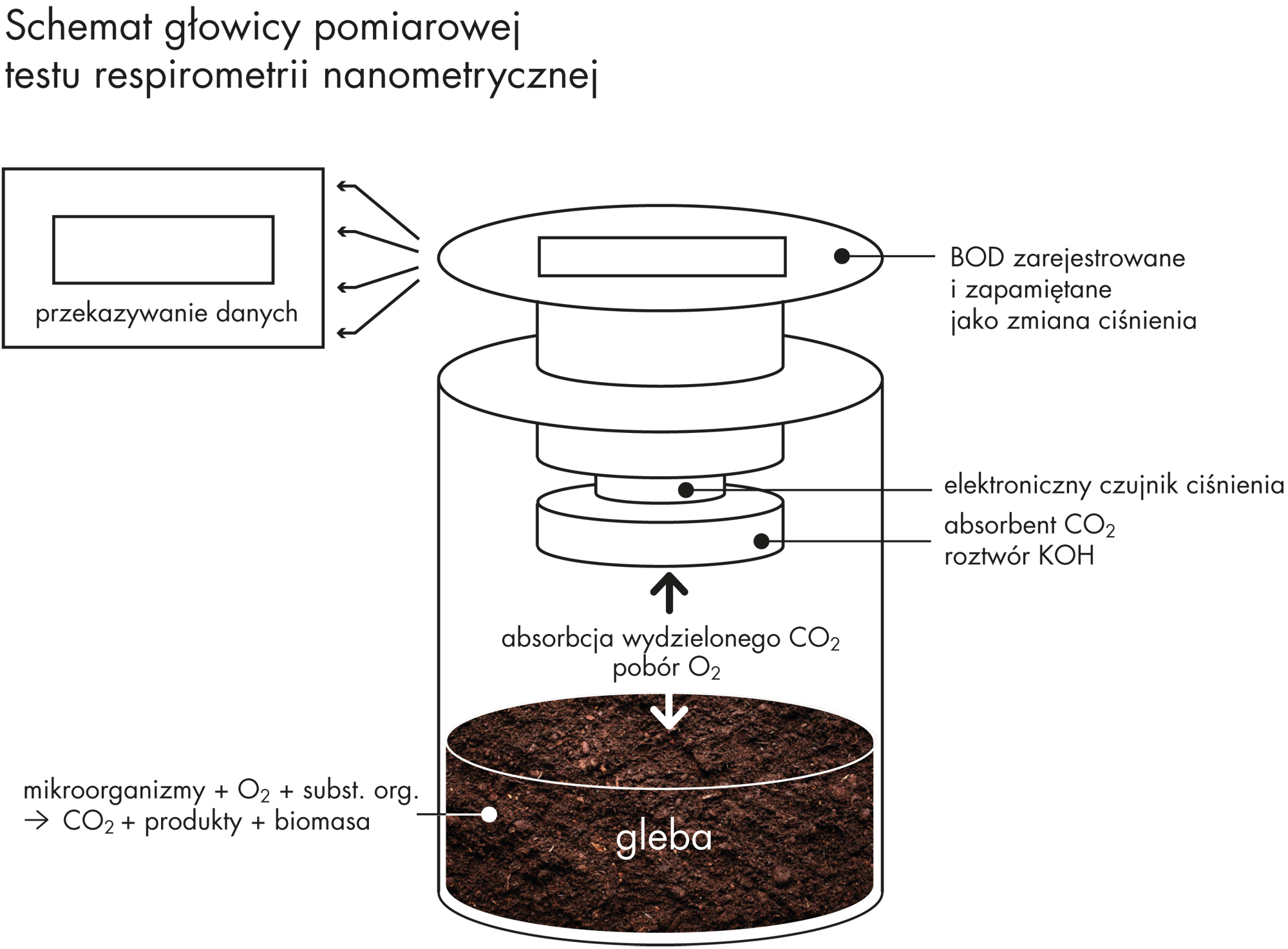

Ocena stopnia biodegradacji metodą respirometrii manometrycznej polega na pomiarze szybkości rozkładu smaru w środowisku, w tym przypadku jest to aktywna biologicznie gleba. Za proces rozkładu odpowiedzialne są bakterie, które podczas procesu mineralizacji wydzielają dwutlenek węgla wiązany następnie za pomocą pochłaniacza, np. wodorotlenek potasu ze wskaźnikiem nasycenia. W ten sposób w przestrzeni gazowej zamkniętego naczynia w wyniku reakcji następuje spadek ciśnienia proporcjonalny do oddychania gleby. W charakterze substancji odniesienia stosuje się m.in. octan sodu. W oparciu o spadek ciśnienia określa się biochemiczne zapotrzebowanie na tlen oraz stopień degradacji biologicznej po 28 dniach. Rysunek 2, przedstawia poglądowy schemat głowicy pomiarowej testu respirometrii nanometrycznej.

Rysunek 2. Schemat głowicy pomiarowej testu respirometrii nanometrycznej. Źródło: [2]

Korozja

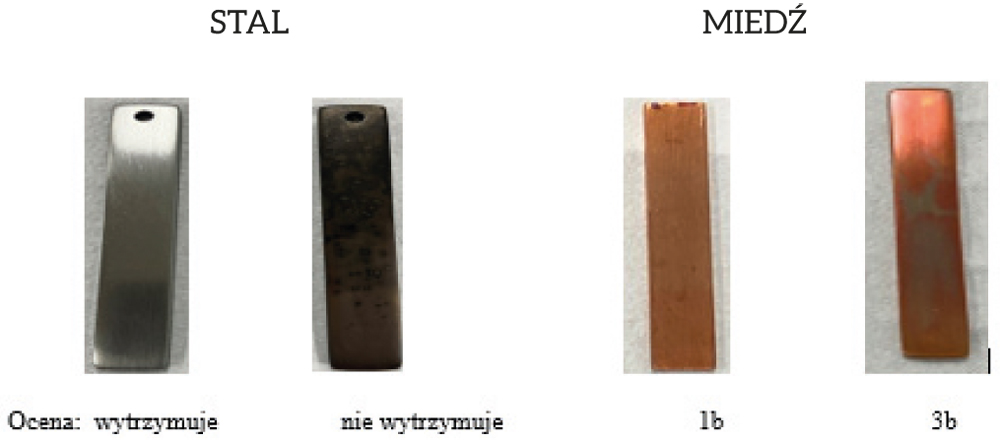

Bezpośredni wpływ środowiska atmosferycznego na elementy rozjazdów kolejowych jest główną przyczyną pojawiania się korozji. Czynniki takie jak wilgotność, znaczne wahania temperatury, kwaśne opady i inne szkodliwe substancje powodują przyśpieszenie procesów korozji. Z tego powodu od środków smarnych przeznaczonych do rozjazdów wymagana jest świetna ochrona antykorozyjna pokrywanych powierzchni metalowych. Badanie zdolności antykorozyjnej smaru wykonuje się według normy PN-ISO 2160 dla elementów wykonanych z miedzi oraz według normy PN-C-04093 dla elementów stalowych. Właściwości ochrony antykorozyjnej określane są poprzez zmianę barwy oraz wyglądu znormalizowanych płytek po zanurzeniu w smarze przez określony czas 24 h i w określonej podwyższonej temperaturze 100°C. Wynikiem oznaczenia dla płytek miedzianych jest stopień korozji w skali 4-stopniowej oraz ocena opisowa dla płytek stalowych. Przykłady oceny stopnia skorodowania płytek miedzianych i stalowych po przeprowadzeniu badania własności korozyjnych podano poniżej (rys. 3).

Rysunek 3 Ocena stopnia skorodowania płytek miedzianych oraz stalowych. Źródło: archiwum zdjęć własnych autora

Działanie agresywne na niemetalowe elementy rozjazdu kolejowego

Środek stosowany do smarowania elementów trących rozjazdu kolejowego nie powinien być również inwazyjny dla elementów niemetalowych.

Norma PN-EN ISO 527-2:2011 Tworzywa sztuczne – Oznaczanie właściwości mechanicznych przy statycznym rozciąganiu – Część pierwsza zasady ogólne precyzuje sposób wykonania oznaczenia wytrzymałości na rozciąganie i wydłużenie przy zerwaniu. Badanie polega na określeniu wytrzymałość na rozciąganie i zerwanie wiosełek polietylenowych przed kondycjonowaniem w smarze i po zanurzeniu wiosełek w smarze przez okres siedmiu dób. Zmiana wytrzymałości na rozciąganie wiosełek polietylenowych stanowi wynik oznaczenia.

Zmiana twardości materiału określa norma PN-EN 2039-1:2004 Tworzywa sztuczne – Oznaczenie twardości – Część 1: Metoda wciskania kulki. Wynik stanowi zmiana twardości próbek z tworzyw sztucznych nie poddanych działaniu smaru i po kontakcie z badanym smarem w czasie 7 dób odpowiednio w temperaturze 20 i 40 °C.

Zarówno zmiana twardości jak i wytrzymałości na rozciąganie po kontakcie ze smarem nie powinny być większe niż 15%.

Budowa smarów plastycznych

Smary plastyczne stanowią układy koloidalne, w których podstawowymi składnikami są: olejowa faza ciekła oraz zagęszczacz. Szkielet zewnętrzny tworzy zagęszczacz, zaś fazą ciekłą jest olej mineralny lub syntetyczny. Zagęszczacz tworzy elastyczną, przestrzenną strukturę sieciową, która wiąże fazę ciekłą – nadając smarowi wymaganą konsystencję [3,4] Funkcjonalne właściwości środków smarowych modyfikowane są poprzez zastosowanie zróżnicowanej grupy dodatków, tj. głównie inhibitorów utlenienia, inhibitorów korozji, dodatków przeciwzużyciowych i przeciwzatarciowych, deaktywatorów metali, modyfikatorów tarcia, dodatków adhezyjnych [2].

Poglądowy udział ilościowy poszczególnych składowych smaru przedstawia rysunek 4.

Rys. 4. Skład smaru plastycznego

Główny składnik smarów plastycznych stanowi olej bazowy determinujący m.in. właściwości smarne, odporność na utlenienie w wysokich temperaturach, czy opory ruchu w niskich temperaturach [3,8].

Dobór komponentów smarów

Parametr biodegradowalności (powyżej 60%) eliminuje 90% stosowanych na rynku smarów, które opierają się na olejach mineralnych pochodzących z ropy naftowej. Wymagany wysoki poziom biodegradowalności powoduje, że smary do rozjazdów muszą bazować na olejach innych niż pochodzące z przeróbki ropy naftowej. Ma to istotny wpływ na ich cenę (wyższą). W przypadku zagęszczaczy do biodegradowalnych smarów do rozjazdów, rekomendowane są pochodne związków występujących w środowisku naturalnym.

Od dodatków wprowadzanych do środków biodegradowalnych wymagany jest poziom biodegradowalności powyżej 70 %, w innym przypadku mogą być stosowane w ograniczonej ilości poniżej 5% [2,5,6].

Podsumowanie

Od środków smarnych stosowanych w elementach trących rozjazdów kolejowych wymagane jest nie tylko zapewnienie niezawodnej pracy podczas eksploatacji w zróżnicowanych warunkach atmosferycznych, przy dostępie wody oraz zanieczyszczeń, ale także wysoki stopień degradacji biologicznej akceptowalny dla środowiska. Dopuszczenie smaru do stosowania na liniach kolejowych wymaga zarówno badań pełnych potwierdzających wysoką jakość środka smarnego, jak i badań eksploatacyjnych weryfikujących zachowanie się środka w warunkach polowych. Powyższe uwarunkowania sprawiają że tylko niewielka grupa specjalnie zaprojektowanych do tego typu aplikacji smarów, jest w stanie sprostać tym wymaganiom.

Literatura:

- Grulowski S., Kędra Z., Koc W., Nowakowski M.J., Drogi szynowe, Wydawnictwo Politechniki Gdańskiej, 2013.

- Zajezierska A., Biodegradowalne smary plastyczne, Instytut Nafty i Gazu-PIB, 2016.

- Boner C.J.: Modern Lubricating Greases. Scientific Publication Ltd. England, 1984.

- Lansdown A.R.: Lubrication. A Practical Guide to Lubricant selection. PergamonPress, England, 1986.

- Stempfel E.M.: Practical Experience with Higly Biodegradable Lubricants, Especially Hydraulic Oils and Lubricating Greases. NLGI Spokesman, 62,18 – 22 (1998).

- Korff J., Cristino A.: Requirements for Environmentally AcceptableGreases According to „Blue Angel Regulation”. NLGI Spokesman, 64, 8 , 22 – 28 (2000).

- „Warunki dopuszczenia do stosowania na liniach kolejowych zarządzanych przez PKP Polskie Linie Kolejowe S.A. środków do smarowania części trących w rozjazdach kolejowych IR-27”, który stanowi załącznik do uchwały Nr 527/2022 Zarządu PKP Polskie Linie Kolejowe S.A. z dnia 12 lipca 2022 roku.

- Neale M.J.: Lubrication – A Tribology Handbook. Butterwork – Heinemann Ltd. Oxford, 1993

Joanna Lorens-Leżoń

Biuro Rozwoju i Technologii ORLEN OIL